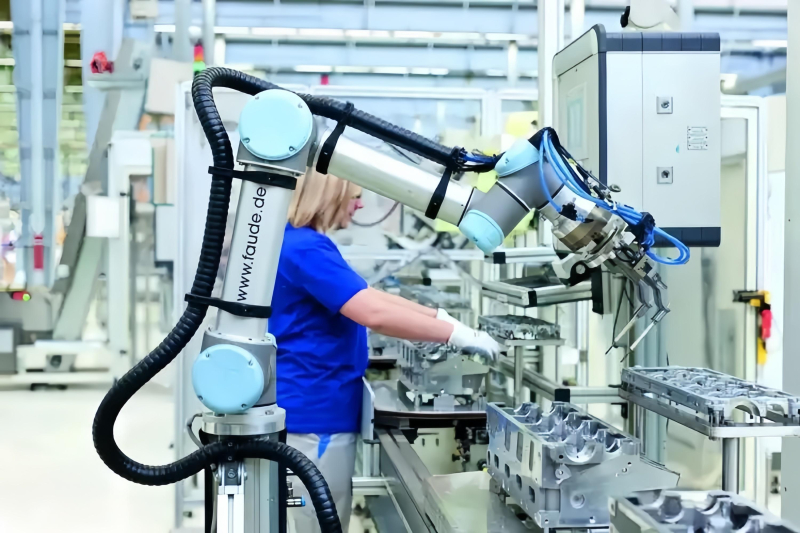

如果說,最近工業制造業領域有什么世人矚目的大新聞的話,那無疑是C919的成功商飛。

大飛機被譽為工業皇冠上的明珠,是一個國家科技能力、工業水平和綜合實力的集中體現。從立項到首次商飛成功,C919從“雛形”到成功“展翅”的蛻變之路走了近20年,而坊間對于C919 最為關注的點即為其“國產化率”。

據悉目前C919的國產率已經達到了60%左右,其中使用了不少國產纖維新材料。

“一代飛機,一代材料”。C919商飛成功所拉開的新時代序幕也讓中國纖維人振奮不已,這不僅是多年來“追夢”成功的一刻,更重要的是,這代表著一個更廣闊的發展空間已經從設想變為了觸手可及的“蛋糕”。

碳纖維:國產化T800級替代進口

對于C919,中國工程院院士張彥仲此前表示,C919是一款先進的飛機,比如說油耗比較低,用的先進材料也比較多,重量相對來說也比較輕。

重量輕是大飛機生產過程中對材料選擇尤為重要的一個要求,本次商飛成功的C919首架機上應用了多種先進的化工復合材料,這使得飛機整體減重了7%左右。

而碳纖維是公認的可以在大飛機上應用的首選纖維新材料。

碳纖維具有質輕、強度高的特點,在有輕量化和強支撐的應用環境要求下,碳纖維是非常優質的選擇,在碳纖維的諸多應用領域中,大飛機無疑是最為高端的領域之一。

C919大型客機是國內首個使用T800級高強碳纖維復合材料的民機型號。據悉C919在后機身和平垂尾以及發動機風扇葉片等位置均使用了碳纖維復材,占機身重量的11.5%,其中后機身和平垂尾是受力較大的部件。

T800級碳纖維復合材料由增韌環氧樹脂基體、增強纖維T800碳纖維制備而成,拉伸強度和拉伸模量較T300提高50%左右,也是目前國際上民機主承力結構應用最為廣泛的復合材料。

目前中復神鷹、光威復材等公司已經具備小批量生產相關類型產品的能力。

除此之外,C919的發動機上也使用了碳纖維復材,碳纖維的應用可以降低航空發動機的重量,提高飛機的燃油效率和運載能力。但是本次商飛成功的C919的發動機為LEAP-X1C發動機,來自賽峰公司。但C919發動機適配的還有一款是國產自研的CJ-1000系列,該系列發動機所使用的復合材料風扇葉片是完全國產,據悉參與的中國企業有中復神鷹以及江蘇新揚新材料股份有限公司。

芳綸蜂窩材料:不可或缺的“瘦身專家”

C919艙門和客貨艙地板使用了芳綸蜂窩材料。

芳綸蜂窩是一種模仿蜂巢結構、經由酚醛樹脂浸漬的芳綸纖維紙制成的非金屬復合材料,具有重量輕、強度高、抗沖擊、耐腐蝕、隔音隔熱的特點,便于大面積整體成型。這種材料的強度比傳統鋁蜂窩材料高出30%~60%,而重量卻較傳統材料輕25%~30%,被譽為飛機的“瘦身專家”。

芳綸纖維于1960s由美國杜邦公司研發成功并商業化。芳綸纖維并不會直接作為最終產品,至少要做成織物或相應的復合材料才能使用。芳綸纖維可分為鄰位芳綸、對位芳綸 (芳綸1414,PPTA)和間位芳綸(芳綸1313,PMTA)三種,其中實現工業化的產品主要有間位芳綸和對位芳綸兩種。從芳綸纖維到芳綸蜂窩芯材需要經過抄造成紙、熱壓成形等一系列的生產過程。按照工序及生產流程主要涉及到芳綸紙、芳綸蜂窩芯材等產品。

當前國內最具影響力的芳綸生產企業是泰和新材集團股份有限公司,其間位芳綸、對位芳綸業務都是國內首家,率先實現了產業化,填補了國內空白,芳綸產能目前居國內首位。

芳砜綸材料:已完全國產

C919機艙內部的椅罩、門簾采用了國產高性能纖維芳砜綸材料。

芳砜綸是我國自行研制的擁有自主知識產權的耐高溫纖維,與芳綸1313、芳綸1414同屬芳香族聚酰胺纖維,其擁有良好的力學性能、耐熱性、高溫尺寸穩定性、阻燃性和染色性,是一種性能優越、應用范圍廣泛的有機耐高溫纖維,填補了全球耐250℃等級有機合成纖維的空白。

芳砜綸在20世紀70年代由上海紡織相關科研單位自主研發而成,2003年建成了年產50噸芳砜綸的中試生產線, 2006年由上海紡織(集團)有限公司出資成立了上海特安綸纖維有限公司,建設了年產1000噸芳砜綸纖維的產業化生產線并投入運行。

中芳新材料有限公司是本次C919上使用的芳砜綸材料的生產商,其是目前世界唯一一家芳砜綸生產企業,擁有自主知識產權。

玻璃纖維:“大飛機”性價比之王

相比碳纖維復合材料,玻璃纖維復合材料的力學性能稍低,但由于碳纖維介電常數較高,會影響雷達工作,C919大型客機的雷達罩使用了玻璃纖維復合材料。

另外一些受力較小的部件,如襟翼也使用了玻璃纖維復合材料。因為玻璃纖維復合材料成本比碳纖維復合材料低,在受力較小的部件上應用,既可以達到設計要求,又可以降低制造成本。

除此之外,C919艙體隔音隔熱系統也使用了玻璃纖維制成的隔音隔熱氈,這是一種輕質、柔性材料,通常稱作“飛機棉”,專為節省空間和重量而設計。C919“飛機棉”由重慶再升科技股份有限公司自主研發而成。該公司將直徑2微米左右的玻璃纖維與相關輔料精準搭配,用高科技手段“織”成需要的材料形態,填補了國內空白,保障了國產大飛機“飛機棉”的自主供應。