從零部件到垂尾和平尾,再到機身和機翼,從次承力結構到主結構遞進,復合材料逐漸成為航空裝備的主要結構材料之一,是新一代民用飛機先進性的重要標志。5月17日,航天航空用高性能纖維及復合材料論壇在連云港舉辦,專家、學者介紹了聚酰亞胺纖維、商用航空預浸料、碳化硅纖維、芳綸紙等航空復合材料的最新發展和應用情況,吸引了產業鏈上下游眾多代表參加。

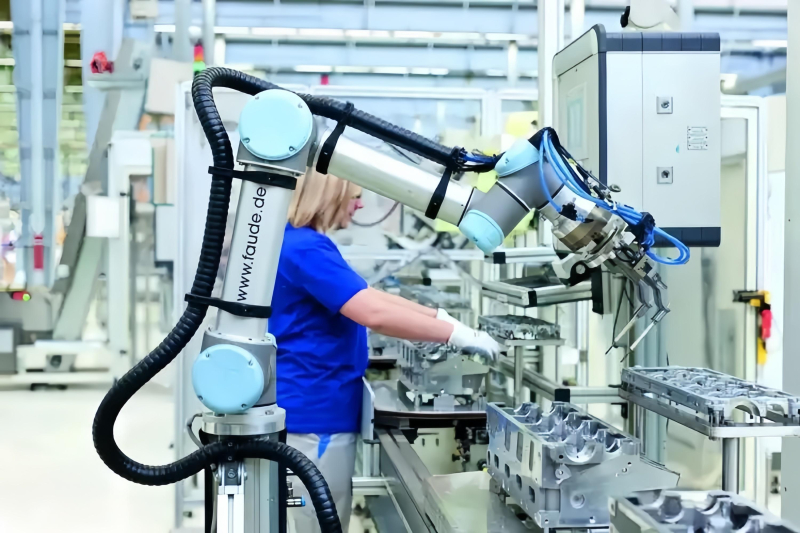

復合材料自動鋪帶、鋪絲技術的應用,實現了復合材料構件的自動化制造,制造效率和質量穩定性得到進一步提高。自動鋪放工藝用碳纖維預浸料成為復合材料的主流,在航空航天領域得到了廣泛應用。中航復合材料有限責任公司研究員廖子龍介紹,當前,我國已經完成了航空用國產碳纖維評價、復合材料應用研究和考核驗證,實現了300級、700級碳纖維批量在航空的應用,完成國產800級碳纖維評價、驗證,復合材料應用研究和裝機考核驗證工作,進入小批生產應用。他表示,未來,先進復合材料用量及應用領域將不斷增加,復合材料制造將向整體化、智能化、低成本化和快速工業化批產發展,航空發動機用復合材料、陶瓷基復合材料將有新的機遇。同時,他建議下一步應關注復合材料規范、材料通用數據庫、測試與評價機構等。

聚酰亞胺纖維以其優良的力學性能、優越的耐熱穩定性、優異的耐輻照特性有望成為下一代有機高性能纖維的典型代表。東華大學發展規劃處處長、教授張清華對聚酰亞胺纖維材料發展進行了展望。他介紹,東華大學對聚酰亞胺纖維進行了深入的研究,建成了千噸級多品種的聚酰亞胺纖維,攻克了由于顏色單一而制約廣泛應用的問題。目前我國已經形成了多個產業化基地,相關產品已處于國際前端,在航空航天、特種防護等領域得到廣泛應用。聚酰亞胺纖維因為具有非常優良的特性,未來將在環境保護、航空航天、高性能復合材料領域有廣闊的應用前景。東華大學目前正在進一步研發聚酰亞胺纖維、薄膜、樹脂、分離膜、氣凝膠纖維等產品。

隨著航空航天技術的不斷提升,陶瓷基復合材料的技術成熟度不斷提高,應用范圍不斷拓展,高性能SiC纖維也迎來了快速發展的歷史機遇期。福建立亞新材有限公司總工程師、副總經理黃祥賢介紹,碳化硅纖維具有高溫抗氧化性、耐腐蝕、低密度和高強度,是理想的陶瓷基復合材料增強體。目前,第一、二、三代SiC纖維均已實現工業化生產,生產主要集中在日本。目前,立亞新材十噸級第二代連續碳化硅纖維生產線投產,2020年建成了噸級第三代連續碳化硅纖維生產線,技術產品優于國際。通過研究,他分析未來的高性能碳化硅纖維將是大晶粒尺寸、更耐高溫、含涂層、細直徑、大束絲、碳硅比例接近1:1的產品,其抗輻射能力更強,是新一代核燃料包殼的理想材料。

相關數據顯示,2025年,全球航空市場預計需要 30000 噸碳纖維,其中 15500 噸用于商用飛機(預浸料產品)。中復神鷹碳纖維股份有限公司自主研發的Y60預浸料產品廣泛應用于航空航天、壓力容器、碳/碳復材、風電葉片、體育休閑、汽車工業、軌道交通、碳芯電纜、建筑橋梁等領域。中復神鷹(上海)科技有限公司常務副總經理郭鵬宗結合公司發展情況,介紹了商用航空預浸料的應用需求。他以T800級碳纖維預浸料為例,解讀中國商飛對T800級碳纖維預浸料產品的各項指標需求及設計理念,并介紹國外層間增韌高溫固化環氧樹脂預浸料經典產品-赫氏M21和東麗3900的技術特點。

芳綸紙是由短切纖維和沉析纖維為原料,通過現代造紙濕法抄造和熱壓成型技術制備而成的功能性能材料,具有耐高溫、高強高模、絕緣性能好、阻燃自熄、高尺寸穩定性、耐化學腐蝕等優良性能。煙臺民士達特種紙業股份有限公司技術研發部兼品質管理部部長、高級工程師張峻華介紹了國產芳綸紙現狀及其在蜂窩芯材領域應用研究。他將國產芳綸紙制作的蜂窩的性能指標和進口芳綸紙制作的蜂窩進行了對比,結果顯示性能優異。目前國產芳綸紙制備的蜂窩結構件已經成功應用于無人機、直升機、戰斗機、商用飛機、軌道交通等領域,使用效果良好。