“九邑鄉村無不織之女”。廣東省汕頭市的改革開放史有多長,紡織服裝產業集群發展的歷程就有多長。汕頭用40年的時間聚力打造紡織服裝產業集群,目前,汕頭內衣家居服產量約占全國的45%,內衣家居服名牌產品占全國的75%以上,已培育出全國最大的內衣家居服生產基地。

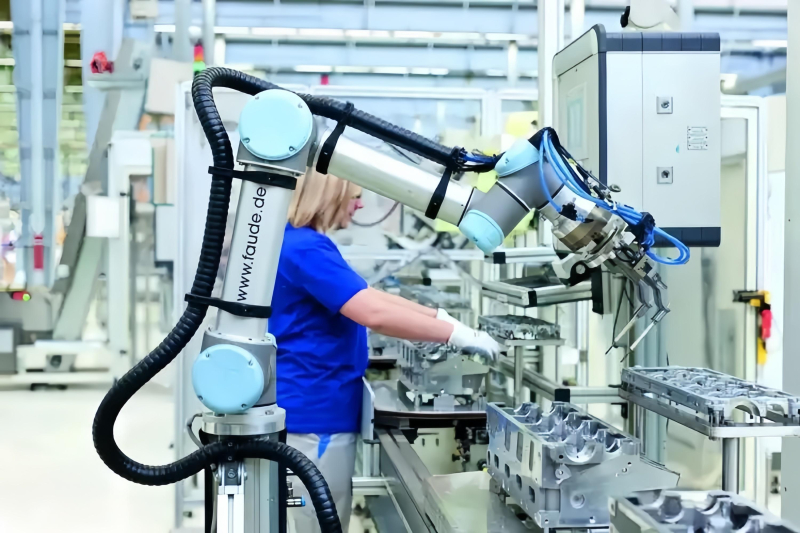

走進現代化的車間,上百臺設備轟鳴著高速運轉。細密的紗線在金屬針的牽引下,僅需幾分鐘就能織出一件衣物。引入數字化、智能化設備,專注貼身衣飾生產的華美時尚集團有限公司的紡織工序實現了精細化高質量發展。

“以前縫紉工人需要一邊用腳控制速度,一邊用手控制針距,協調手腳并用。現在有了機器編程,只需輕踩一下開關,機器就能自動走完縫紉流程。”公司董事長周緒澤說。

“對汕頭紡織企業的老板來說,換一臺高級設備比換一臺好車帶來的成就感更大。”汕頭市紡織服裝產業協會秘書長余少芬說,行業重視對新技術和設備更新的投入。

汕頭市市長曾風保說,紡織服裝產業是汕頭的特色優勢產業之一,2023年紡織服裝產業規上工業企業近800家,實現工業產值超1100億元,發展成以家居服裝、針織內衣和工藝毛衫為主的紡織服裝產業,也是汕頭最具特色、最有優勢、產業鏈條最為完整的支柱產業之一。

“不需要到工廠,只需手指點點屏幕,在幾十公里外也能看到工廠的生產情況。”汕頭市潮陽區億威泰實業有限公司董事長黃漢楚說,工廠約500臺織布機都加裝了數字化管理設備,可實時查看每臺機器的成品率、耗能、耗水情況,做到精準把控。

在廣東世泰服飾有限公司的工廠里,加工中的服飾隨著智能懸掛系統在空中移動,精準落在工人手邊。工人們熟練地將衣物取下、加工、再裝回傳輸帶。在工廠上空“飄蕩”一圈后,一件衣服就加工完成,準備打包分發。

世泰服飾總經理吳維健說:“為了適應產銷和供應模式的變化,我們對工廠進行智能改造,以更好獲取新的渠道、新的客戶。”他說,在新技術和新的生產管理模式加持下,公司利用生產管理精細化的優勢嘗試“小單快反”的模式,開辟電商新賽道。

去年12月,2023東楚汕頭馬拉松近3萬件參賽服全部由汕頭本地6家紡織服裝企業制作完成。得益于汕頭紡織服裝產業鏈集中化和完整性,參賽服從設計到原料,再到成衣加工,僅用時25天。“本地上下游企業快速反應、深度配合。一個電話打過去,材料半小時內就能送到工廠。”余少芬說。

值得一提的是,就連參賽服使用的錦綸面料都是“汕頭制造”。錦綸面料實現生產本地化是汕頭紡織服裝行業的新變化。廣東堅達聚纖科技實業有限公司副總經理陳瑞鵬說,公司從去年7月開始建設錦綸生產項目,目前兩條生產線已投產、兩條正在建設。

“之前本地缺乏生產錦綸紗線的企業,傳統路徑是從福建、浙江等地進貨。市場供不應求,現在車間正在滿負荷生產,接下來還將繼續增加產能。”陳瑞鵬說。

汕頭市工信局數據顯示,2023年紡織服裝產業加快擴能提質,總投資350億元的157個紡織服裝產業項目開工或投產,錦綸面料年產能增長18倍。

錦綸面料生產線布局投產讓汕頭補齊了紡織服裝產業鏈條的上游缺口。主要的錦綸生產企業毗鄰揭陽大南海石化工業區,原油在石化工業區處理后生產出錦綸切片,再提供給企業進行紡紗、織布、制衣,“從一滴原油,到一條紗線,再到一件成衣”的完整產業鏈條逐步形成。

近年來,汕頭堅持“工業立市、產業強市”發展思路,以貿促工、以工興貿、工商并舉,推動汕頭市紡織服裝產業協會成立,并以全球紡織品采購中心、智能化紡織工業產業園區、展會展覽中心、產業總部大廈這“四大工程”為抓手,錨定打造超2000億元紡織服裝產業集群,建設具有國際影響力的“中國紡織服裝產業基地”。

汕頭市工信局數據顯示,在汕頭直徑40余公里內聚集了超萬家紡織上下游相關企業。經過40多年的發展,汕頭紡織服裝產業已成為國內乃至全球產業鏈最完整、供應鏈最先進的核心基地之一。

補齊的不僅是產業鏈缺失環節,還有綠色發展理念。2018年,汕頭市抓住練江流域綜合整治的契機,推進印染企業“棄污進園”。2020年6月起,經過升級改造、符合相關標準的印染企業陸續遷入印染園區。數據顯示,企業廢水排放量比入園前降低52.11%,耗水、耗電、耗汽比入園前分別降低約27%、36%、30%。

“以前,印染企業每家都要立一根煙囪、有一個排污口。現在整個園區百余家企業只有一根煙囪、一個排污口,通過紡織印染、供水、污水處理、再生水利用、熱電聯產、固廢處理與資源化‘六位一體’模式,實現資源利用最大化、污染排放最小化。”潮南區紡織印染環保綜合處理中心辦公室主任張烈鴻說。

廣東省商務廳副廳長雙德會說,希望汕頭繼續發揚工匠精神,不斷培育壯大紡織服裝企業,創新推動紡織服裝產業集群化、高端化和國際化,助力廣東加快建設世界級先進紡織服裝產業強省。