32米高的堆垛機在如擎天柱般的立體倉庫內精準抓取、重達500公斤的貨物以過山車般的速度在倉庫內飛速穿梭、經過智能系統自動規劃存儲位的貨物在自動出庫和入庫……光線通過頂棚的窗戶透入,整個倉庫沒有一盞燈,耳邊傳來的只有軸承滾動聲、系統提示音。

這一幕像極了科幻大片中的畫面,正真實發生在位于開發區(高橋街道)的浙江高和羊毛科技有限公司最新打造的智能立體倉庫中。

去年,因原有廠房受場地、設備等多因素限制,高和羊毛投資10.2億元,啟動年加工40000噸綠色生態可降解纖維、12000噸超細美麗奴綠色生態羊毛條智能制造基地遷建項目建設。經過一年多的緊張建設,如今一座現代化的智能工廠已拔地而起,正式進入試生產階段。

兩座32米高的“黑燈倉庫”正是企業向空間要發展、向智能要效率,打造新質生產力的生動體現。

“大手筆打造32米、相當于10層樓高的智能立體倉庫,在行業內,我們算是先行者!”高和羊毛生產總監劉強向記者介紹,傳統的倉庫上下只能在地上疊放4包羊毛制品,滿打滿算存貨量在1000噸左右,如今32米高的立體倉庫啟用后,存儲空間變大7倍,成品倉庫可存儲貨物7000噸左右,原料倉庫更是能達到14000噸的倉儲量。

在劉強看來,將原有的地堆存儲模式改變為多層且密集的自動化立體庫存儲,既節約了存儲空間、提高了倉庫利用率,又減少了叉車設備和人員的投入,同時實現了人機分離,使作業安全性得到大幅提高。

“現在,只要點點鼠標,依靠‘最強大腦’就能輕松完成貨物入庫、分揀、出庫的全過程。”采訪當天,工作人員在電腦上下達了取貨指令。按照指令,取貨升降機移動至貨架前,伸出“長臂”,迅速取貨至出貨口。整個過程全部自動化,無需人工操作。

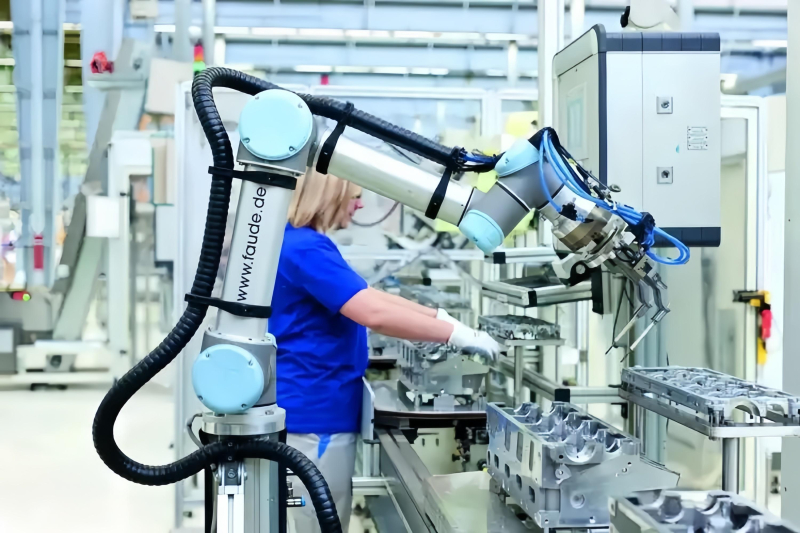

除了高達32米的智能立體倉庫,在車間內部,這樣的智能化場景同樣隨處可見。

走進寬敞明亮的毛條車間,花費數千萬元的中央空調正“大顯身手”,保證了整個車間恒溫恒濕;AGV小車在車間內靈活穿梭,將一車車羊毛毛條送往指定區域……車間內,貫穿全流程的“機器換工”和自動化控制,讓最花力氣的活,用工大幅減少,生產質效大幅提升。

“就拿卷毛條來說,這以前可是力氣活兒,一個卷好的毛條球凈重10公斤,工人每天要彎腰、抱起近600次,非常辛苦。”劉強對記者說,如今有了這套后整理成球機,這樣簡單重復的力氣活兒都可以由機器人“代勞”,大大降低了工人的勞動強度。

說話間,打包完成。只見機器吐出“瘦身膠帶”,利落地將每個毛條球打上“十字捆”,再由機械臂精準抓取,整齊碼放進框。幾分鐘后,一個個包裹嚴實的毛條成品包從車間出發,經由一道百米長的連廊,與傳送帶上的眾多包裹一起,魚貫躍入智能立體倉庫……

“這個新工廠,我們是以至少領先全球同行業五至十年的發展眼光來打造的,在車間產線設計、設備配置、辦公樓設計等方面,結合了企業實際需求和未來發展規劃。”劉強介紹,智能工廠的建設,正加速高和羊毛從人力密集型向技術密集、智力密集型企業轉型,預計正式達產后,可實現年產值14.9億元,人均年產值將超700萬元,遠遠高于行業平均水平。

在發展新質生產力的過程中,無疑需要很多像高和羊毛這樣的傳統企業,主動出擊,厚積薄發,通過智能化、綠色化,打響“桐鄉智造”品牌。