在3月16日浙江新昌舉辦的科創中國﹒紡織機械行業發展論壇上,業內專家和相關企業就新一代信息技術引領下紡機智造升級進行了探討。國家智能制造專家委員會委員、浙江省智能制造專家委員會主任毛光烈就系統破解中小企業數字化轉型難題的“浙江方案”進行了介紹。“浙江方案”包括:工業數字化工程由牽頭總包商全面負責實施的“新工程模式”,目的是讓工業中小企業破除“數據孤島”不再難;打造初級數智工廠的“新樣本打造模式”,目的是讓工業中小企業做數字化轉型決策不再難;“行業云平臺+系統管理的服務+‘小快輕準產品’”的“新系統服務模式,目的是讓中小企業生產、經營、管理方式的數字化轉型不再難;“規范的文本合同+標準的附件(N+X清單)”組成的“新標準合同模式”,目的是讓中小企業在簽訂數字化工程承包合同時不再難;工業細分行業“學樣仿樣批量式推廣”的“新推廣模式”,目的是讓細分行業工業中小企業數字化轉型“批量式推廣”不再難。

毛光烈總結了推廣“浙江方案”中的啟示:實踐創新、制度創新要以系統解決問題為目標、以體制創新為保障;制度創新要運用多學科知識來解決問題,并經受實踐的檢驗;從工業數字化契入發展數字經濟,要打好“三大戰役”;著力構建新發展格局,推動工業數字工程業與工業云平臺服務業等新興產業的內外互促發展。他強調,工廠的數字化轉型是個逐步演進的復雜系統工程,既要整體規劃,又要循序推進。

提升服務力是著力點

工業和信息化部消費品工業司紡織處處長于琨表示,2022年,消費品工業規模以上企業工業增加值同比增長1.8%,紡織行業3.6萬戶規模以上企業實現營業收入超過5.2萬億元,纖維加工總量、出口規模繼續創出新高,顯示了我國制造業的韌性潛力。

新的發展環境中,紡織機械智能制造升級要關注三個方面。

一是紡機智造升級是行業數字化轉型的關鍵。當前,我國紡織機械產業鏈的總體技術水平與制造能力已與先進國家處于并跑階段,部分設備和關鍵零部件還存在短板,設備可靠性、數字化智能化、生產效率及用能等方面還有差距。紡機制造的數字化智能化,對于提高工藝裝備性能、提高全產業鏈管理效能、加快紡織行業數字化智能化轉型具有重要作用。一方面要加強數字化裝備及工業軟件創新開發,制定標準推動全產業鏈相關設備的互聯互通,增強創新型數字化智能化設備工藝供給;另一方面加快推進紡機制造的數字化智能化改造,開發推廣數字化設計、仿真優化和性能測試評價、數字化制造管理、質量控制、智慧供應鏈等應用場景,支持龍頭企業建設紡織機械企業的數字化智能化工廠。還要加強與用戶企業的合作,推動工業互聯網平臺建設,提供遠程運維、共享制造等服務。

二是提升服務支撐能力是紡機智造的發力點。數字化轉型是不斷演進長期推進的過程,雖然行業已經有一定基礎,但也面臨存量設備改造難、企業基礎薄弱、人力資源與資金約束大、用得起用得好的系統解決方案不多等難題,必須更加注重實用性,提升企業的獲得感,也需要企業、行業、各級政府合力推進。工信部持續開展了智能制造試點示范、5G加工業互聯網優秀案例、數字化優秀場景推選等工作。

三是智能制造進園區工作是轉型升級的助推力。產業集群和園區匯聚了大量的中小企業,這些企業產品和技術相近,上下游配套密切,有針對性的推廣智能制造典型場景應用將會大幅提升集群和園區的生產質效。要將智能制造進園區工作做實做細,堅持問題導向結果導向,加強對行業制造單元、應用場景解決方案的總結梳理,加強對園區企業數字化基礎和實際需求的深入調研,加強對企業數字化目標和實施路徑的精準咨詢,提供廣大中小企業用得上用得起用得好的菜單式解決方案。通過制造單位、典型場景的數字化智能化升級帶動園區內生產效率和產品質量提升。

國家智能制造專家委員會委員、中國紡織機械協會高級顧問祝憲民對紡織行業智能制造進園區活動進行了回顧。他表示四次智能制造進園區活動,是梯次深入推進智能制造的過程。他提出,企業智造升級要著力解決幾個問題:要不要做智能制造?要什么樣的智能制造?如何解決系統升級難的問題和新老系統銜接難的問題,上了智能制造被學走了怎么辦的問題。他建議企業從16個維度扎實推進智造升級。“智能制造是一個一把手工程,要注重頂層設計和人員培訓,量力而行。”祝憲民最后強調說。

實現信息技術賦能

來自浙江日發紡織機械股份有限公司、研華科技(中國)有限公司、青島世紀海佳機械有限公司等三家企業的相關負責人介紹了技術發展和企業的實踐經驗。

研華科技(中國)有限公司智能制造行業總監顧振華就工業云平臺如何賦能紡機裝備與紡織制造轉型升級進行了分析。研華公司一直專注深耕于工業物聯網、嵌入式物聯網、智慧城市三大市場。為迎接物聯網、大數據與人工智能的大趨勢,研華提出以邊緣智能和研華工業云平臺為核心的物聯網軟、硬件解決方案,協助客戶伙伴串接產業鏈。此外,研華也積極協同伙伴共創產業生態圈,加速實踐產業智能化的目標。

青島世紀海佳機械有限公司常務副總經理宋方軍介紹了公司織機智能制造項目的特點和建設過程。

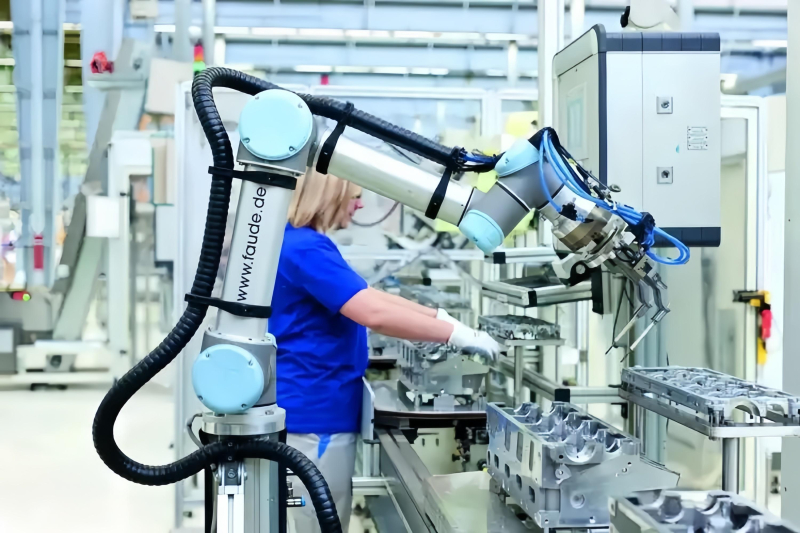

據介紹,2019年海佳機械投資3億元,通過與青島西海岸地區“高端制造業+人工智能”系統方案供應商、國內智能制造領域科研院所及高校合作,對現有生產模式進行數字化升級,建立織機行業智能制造模式和智能制造工廠,實現高端制造和人工智能深度融合,成為國內織機行業智能制造典范。

在2021年的驗收中,世紀海佳經過項目組審核,共有10個維度達到三級以上標準,符合驗收條件。整個項目從定位、布局再到資金投入、精益生產,再到標準及流程實現了全維度提升,避免了“八大浪費”,為企業智能化發展奠定了堅實的基礎。

公司建設全球首個織機脈動式裝配生產線,通過數字化標準生產工藝、節拍及流程研究、生產過程仿真分析及優化,研究出高端織機數字化標準生產流程,裝配過程采用AGV+RGV相結合轉運方式、裝配物料AGV自動配送,裝配平臺精度自動檢測、在線測試,整條線體除了整機裝配外,全部實現自動化生產。

浙江日發紡織機械股份有限公司研究院院長翟自勇分析了當前紡織企業面臨的普遍共性問題,介紹了日發紡機為全流程紡織智慧工廠建立的模式和詳細實施方案。日發紡機以服務紡織產業鏈為目標,不斷進行產品技術延伸,致力于將企業打造成為全球成套智能紡織解決方案供應商。從單機到產線,日發紡機拓寬了非織造、清梳聯、穿經和針織等產品線,形成從纖維到布的全流程產業布局。