年產30萬噸乙烯成套設備國產化是國家重點項目,由國務院重大技術裝備領導小組辦公室具體組織實施。

該項目中使用的乙烯裂解壓縮機、丙烯汽輪機、制冷壓縮機和泵、閥產品,多數為通用的重型機械,這些設備的國產化都由機械工業系統來組織實施,分頭攻關;石油裂解后的產品是乙烯、丙烯和芳烴,分解出來的丙烯,經聚合后成為丙烯腈,再制成聚丙烯腈纖維,這套工藝技術裝備當時由紡織工業部承擔并實現國產化。

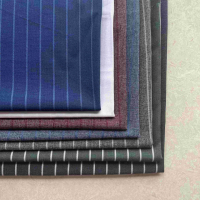

聚丙烯腈纖維以丙烯酸甲酯為原料聚合而成,制作工藝由于添加劑、助劑不同,有多種工藝。雖然聚丙烯腈纖維成套設備在我國已有一定的應用基礎,從“2348工程”的一條線年產2000噸,到山東淄博化纖一條線年產4000噸,再到后來的年產6000噸,但這些生產線使用的都是一步法的濕法紡絲工藝。而一步法的濕法紡絲工藝和兩步法的干法工藝所制成的纖維各有特點,兩者使用的成套設備也完全不同。

在對兩種工藝進行對比之后,上級決定采用兩步法干法紡絲工藝,由我們負責提供聚丙烯腈成套設備。

當時,國內還沒有干法紡絲工藝成套設備,因此我們決定從境外引進成套設備的設計制造技術,進口一些必要的關鍵設備和關鍵配套件,由國內生產成套技術裝備并實現國產化。經過分析對比,我們最后確定引進美國杜邦公司成套設備的設計圖紙和有關制造技術。腈綸紡絲的添加劑DMF(二甲基酸胺)是有害物質,美國已不再擴大生產能力,所以杜邦公司也愿意出售這套裝備的工藝技術資料。

確定引進技術之后,國內準備同時在秦皇島、撫順、淄博、寧波和茂名建設五個腈綸廠。這些項目有些屬于化工系統,作為石油裂解后的產品進行深加工;有些是獨立企業,靠外運丙烯腈進行聚合、紡絲和后處理織成成品。上述五個建設項目在生產聚丙烯腈毛型短纖維的同時,還生產聚丙烯腈毛型長纖維絲束,再經多區拉斷、針梳、復針梳制成毛條,供毛紡廠紡紗使用。

由于國內原有的毛條多區拉斷、針梳和復針梳設備效率低、產量小,不能滿足需要,所以我們決定從意大利康泰克斯公司引進這些設備的設計制造技術,在國產化之后為這些項目配套使用。

在這些成套設備中,聚丙烯腈的組合、聚合、紡絲和后處理設備共有170多種,長絲毛條設備也有十幾種,還有幾十種輔機。

引進技術的國產化工作仍然按照工藝分工,原液部分由鄭州紡織機械廠、邵陽二紡機廠和核工業總公司的523廠承擔,紡絲設備由邵陽二紡機和邯鄲紡織機械廠承擔,紡絲后處理的水洗、牽伸、烘干設備由鄭州紡織機械廠承擔,切斷、打包設備由邯鄲紡織機械廠承擔,溶劑回收裝置由河南省紡織機械廠承擔,DMF加熱器由航天部11所承擔,長絲毛條用的切斷、針梳、復針梳由上海一紡機承擔。

這些設備從原液的聚合到紡絲后處理,整個過程中沒有同類成品,全是新產品。工藝不同,設備也不一樣,在實現國產化過程中需要組織技術攻關。

首先是聚合設備中的反應釜,使用30毫米厚的鋁板卷制、焊接而成,厚鋁板的焊接是一項新工藝,核工業總公司的523廠在該領域有專長,所以這項任務中與鋁板焊接的76種產品都由523廠承擔,而且都按時完成了任務。

原液制備中的幾種真空過濾器由邵陽二紡機組織攻關,解決了真空轉鼓加工中的一些難題,替代了從國外進口不合格的真空過濾器,受到國內外專家的好評。

聚丙烯腈的紡絲機是立式的,雙面共48位,這臺機器長11米、寬5.5米、高11米,又高又大。一個項目要配3臺該機,一個紡織機械廠難以完成,所以項目由邵陽二紡機和邯鄲紡織機械廠承擔,對噴絲板、計量泵等都進行了攻關。

聚合物烘干機由鄭州紡織機械廠承擔。輸送聚合物的不銹鋼鏈板,靠長圓孔透風,對表面光潔度有嚴格要求,為攻克這些關鍵,我們從蘇拉公司進口了一臺高效數控沖孔機,加上表面化學拋光工藝,最終完成了任務。

這條工藝線中的水洗、牽伸和卷曲機結構設計為一體式,給制造工藝增加了不小的難度。不過,墻板加工、牽伸輥加工與襯膠等關鍵技術以及整臺機器前后的控制技術,最終都一一得到了解決。

毛條的多區切斷、拉斷、針梳、復針梳設備方面,我們引進意大利康泰克斯公司的設計制造技術,通過消化吸收實現了國產化。

由于這套設備沒有經過首臺(套)的試用,再加上五個項目同時進行的潛在風險,因此五個新建項目建成投產運轉之后,在成套設備的設計、制造當中存在不少缺陷。

比如馬克混合機的“咽喉”堵塞問題,運轉中需要經常更換處理;聚合物干燥機產能增加之后,烘干效率與成品達不到指標;聚合物烘干過程中產生粉末,堵塞熱交換器,影響聚合物干燥效能,產能達不到要求;水洗牽伸機的設計結構不合理,膠輥斷裂與前后聯動控制也存在問題;還有打包機制造技術,制造質量存在“天女散花”的問題等。

除此之外還有規模的合理性問題,建設項目年產3萬噸的產量太小,會形成虧損,達到年產5萬噸的規模后效益才能持平,6萬噸的規模后才能賺錢。

由于干法腈綸工藝有它不可克服的缺點,DMF(二甲基甲酰胺)對環保又有影響,纖維質量和制造成本受其工藝限制,與濕法工藝相比處于劣勢,所以后來國家就沒有再上新的項目。

干法腈綸工藝成套設備存在問題是客觀事實,后來這些項目又通過生產實踐,摸出了發展規律,經過專家現場評估論證,提出了彌補措施,通過技術改造最終得到解決,成套設備實現正常運轉并產生了效益。