縱觀國際發達國家的實踐經驗,涂料染色新工藝、新技術是一項能從根本上和源頭上建立良好生態學環境的創新技術;同時又能全面兼顧清潔生產、確保能源和原材料節約、提高產品質量和性能,又能產生特殊風格。本項目通過對國內外相關資料的收集分析,找出存在的差距,對常規粘合劑涂料染色工藝在實際生產過程中存在著較多問題進行技術攻關。

一.傳統涂料染色所存在的缺點:

(一)常規涂料染色的缺點:

1、常規粘合劑涂料染色工藝適應面狹窄,只能染淺中色

經反復實踐和分析檢測粘合劑形成的色膜僅能形成以斑狀、片狀、點狀等分散狀分布,不能均勻、連續、全部覆蓋于纖維表面,因此織物表面也不能形成與色膜一致的深度。從大量實踐并對色膜在纖維表面成型情況分析:一般色膜覆蓋纖維面積在35~85%,即使調整工藝處方和工藝條件但成效不大,曾實驗使用二次染色工藝,表明也難以達到100%覆蓋。其二是隨涂料和粘合劑用量增加,雖色膜相應增深,但主要表現為增加色膜厚度,并未增加面料K/S值深度,因此,染深濃色品種難度很大。

2、常規粘合劑涂料染色工藝成品手感差

由于僅靠粘合劑作用和采用常規浸軋、預烘、烘干(焙烘)工藝難免有較多色膜在纖維之間粘結,加上粘合劑色膜性能以及在纖維表面分散狀分布不均勻形成粗糙表面,導致面料手感變硬,彈性變差,即使采用柔軟助劑混用而使成品柔軟性有一定改善,但在涂料染色面料成衣水洗加工過程中也所剩無幾,實際應用中仍需在成衣水洗后再進行柔軟處理,同時柔軟劑的加入,往往會導致牢度的下降等諸多問題。

3、常規粘合劑涂料染色涂料滲透差色牢度差,易掉色

涂料微小顆粒和黏合劑形成的色膜與纖維間僅靠分子間范德華力等作用附著在面料表面上,因此較之染料染色牢度顯著低,尤其在后加工“水洗”生產過程和加工成服飾后的使用過程中牢度越洗越差,嚴重制約了涂料染色技術推廣應用。

4、常規粘合劑涂料染色缺少價廉物美定型涂料和助劑

國產涂料和相關染色助劑開發生產的滯后,進口涂料助劑價格昂貴等在一定程度上影響了對涂料染色技術的推廣,國內涂料染色應用尚處于初級階段,這種先天不足對染整企業帶來了很大困難。

5、常規粘合劑涂料染色無成套適用設備

傳統染整設備難以適應涂料染色工藝要求,最終阻礙著涂料染色新技術的開發和推廣應用。

6、常規涂料染色工藝瑕疵多

常規涂料染色工藝生產過程存在的粘輥筒、牢度差、色差大,質量波動較大必須焙烘,也導致長期以來涂料染色工藝只能作為被動使用的輔助性染色工藝。

如何提高涂料染色產品性能,把涂料染色工藝技術優勢和染料染色長處有機結合,達到優勢互補,揚長避短,使之更具先進的綜合優勢。本課題開展了系統研發,并確定技術開發重點。

二.織物變性涂料連續染色新技術

(一)本項目技術開發重點

1、提高色牢度,意義在于:

1)擴大面料加工適用范圍;2)適應牢度要求較高的品種;3)需水洗仿舊的涂料面料主要是提高洗前牢度和穩定水洗后牢度,尤其確保成衣水洗后在穿著過程中保持較穩定的牢度,洗后較少褪色或變色,滿足面料加工牢度水洗褪色和成衣牢度雙重標準。

2、改變粘合劑涂料染色中涂料對纖維無親和性。純靠粘合劑成膜而形成色膜粘結于纖維表面,此色膜色度與面料K/S大小相關性差,即染色提升率低,因而僅能染淺、中色。

3、提高工藝適應性,克服涂料軋染色種局限性大:涂料卷染(包括成衣浸染)不穩定、適應性更小、涂料刮染(即刮涂)由于質量可控制性較差,成衣水洗后加工中暴露較多問題。涂料套染則比白坯軋染和浸染應用難度更大。鑒此,如何提高涂料染色的工藝適應性和染色應用范圍,提高質量,就必需找到涂料染色新工藝技術。

4、在解決涂料染色的工藝性能方面:優選涂料染色的染深性好、染色性能穩定、工藝適應性強、相容性好的專用涂料、助劑系列配套產品,起著決定性作用。部分國外公司推出的系列產品雖顯示了一定優越性,僅靠引進往往極難做到全面符合先進、適用、經濟、配套、便利的要求。通過實踐,必須優選和研制國內涂料助劑,整體協調配套使用,與印染助劑公司合作,實現走國產化創新之路的目標。

5、專用成套設備的研制:設備是“織物變性涂料連續染色新技術”研發不可缺少的關鍵。本項目與印染機械設備廠合作,研制了專用成套涂料連續染色設備。

通過十余年堅持不懈的努力,我公司創新的“織物變性涂料染色新技術”終于獲得了初步成功,目前已進入批量生產階段。

(二)實施批量生產中技術攻關和技術創新

“織物變性涂料連續染色新技術”的關鍵核心是:采用纖維變性技術,吸收傳統黏合劑涂料染色技術優點,試制創新成套設備,選用環保性涂料為原料,采用節水、節能、減污先進生產技術,使廢水、廢氣和固體廢物的排放量與傳統染色工藝相比減少了95%以上,使變性、染色、固色一步法連續生產。

具體工藝技術創新實踐有以下方面:

1、采用纖維素變性原理,積極提高涂料連續染色工藝水平和產品的質量

纖維素變性接枝是新染色工藝技術創新的突破點,依據國家“八·五”涂料染色課題的全程分析、總結表明,如果攻關僅定位于粘合劑涂料染色,涂料染色工藝技術難以有根本性的突破的,雖也通過大量的應用工藝著手實驗,在工藝原理上始終未能達到突破性進展。

國外六十年代已有變性染色的報導,其中尤以成衣浸染發展最快,并在95年~96年也有變性涂料連續染色試驗實踐。我們結合在印染行業采用FH等交聯劑進行涂料染色,采用陽離子變性工藝提高活性染料、直接染料等染色性能,開啟了變性染色的思路并通過試驗后,最終認定了纖維素實行變性是涂料染色原理上的創新,是改變粘合劑涂料染色的突破點。

從1996年起我們廣泛引進國內外多種陽離子變性助劑進行篩選,安排了大量應用工藝實驗進行對比,并在此基礎上,與上海長盛印染化工有限公司合作開發適用于涂料染色的變性劑,先后開發出變性劑T、PT、PNP為主的若干品種。在變性工藝上,對纖維變性的工藝條件進行充分優選,充分發揮變性劑接枝功能。課題協作單位東華大學國家染整工程技術研究中心的研究表明,應用變性劑在一定的工藝條件下可以實現纖維素纖維的陽離子化,使纖維素纖維在水溶液中由變性前的帶陰電荷狀態變成帶陽電荷狀態。因此,選用表面陰離子化的涂料在一定條件下就能使涂料在纖維上發生定位吸附,纖維上呈正電荷的陽離子基團與呈陰離子性的涂料發生吸附。研究表明,變性過程中變性劑中的活性基團與纖維形成共價鍵結合,具有一定聚合度的變性劑可以依范德華力與纖維結合。涂料上染的數量與纖維變性的程度呈一定的正相關性,被吸附在纖維上的涂料可以具有較高的牢度和較高的濃度,變性的均勻程度可以決定涂料顆粒染色的均勻性。控制纖維變性的條件可以控制涂料染色的深度和均勻程度,所以本項目的染色結果較傳統的粘合劑涂料染色技術有更為優良的勻染性,較好的牢度,能染中、深色的主要原因。研究過程中通過大量的基礎實驗,系統地研究了如何提高變性效果和纖維變性后涂料染色質量的規律,在掌握了二大核心關鍵技術地基礎上,完成了對涂料品種、涂料色種、染色助劑的篩選和對選定品種的工藝優選實驗,先后形成系列工藝,繼而對各大類工藝采用大量正交試驗和單項對比試驗進行應用工藝條件的優選,通過試樣、小批量生產,針對發現的新問題又重新重復上面過程,直至較圓滿達到了預定目標。

2、對于不同染色要求、不同品種對象制定了相應的前處理工藝,嚴格制定了變性工藝和操作規范

從一般的浸染變性發展到變性軋染,從變性、染色二浴二步工藝到實現變性染色二浴一步的連續涂料變性染色。同時先后開發了涂料卷染、刮染、套染等多種工藝路線,形成了深、中、淺色不同工藝、不同褪色性能要求的不同工藝及一些特殊要求的特殊工藝,較好的解決了生產中粘棍、手感硬、色差嚴重、重觀性差、水洗效果波動等難題,改善了涂料定向吸附、超柔軟性能,解決了合理的涂料染色牢度結構、凝聚、色差、重現性等生產應用問題。

3、變性涂料染色專用設備的開發

設備性能是執行工藝的先決條件,特殊的工藝技術必須有相應的專用設備來實施。涂料染色工藝的特殊性,對半制品的要求是布面平整、潔凈、毛效良好而均勻、布面pH值呈中性且保持一致、絲光鋇值較高、回潮率適中而均勻、保持一致和適宜溫度;試驗中對全部印染加工過程中使用的燒毛機、冷軋堆精煉機、高效平洗機、冷堆絲光機、變性打底機、涂料軋染機、紅外預烘、熱風烘干、熱定型焙烘機等設備進行全面統一改造,對影響變性和染色效果的關鍵部分進行特殊設計,對專用新設備強化了工藝條件在線檢測、監控,方便了操作、管理,確保質量在線控制,確保設備具有良好的穩定性、執行工藝條件的精準性。為提高變性和染色的效率,設備設計采用連續加工流水線的方式實現了變性、染色的連續化。研制開發的成套設備采用了遠紅外、超聲波、張力自控、張力補償、溫度自控、液位自控、比例定量供液、溫度檢測自控、觸摸屏人機對話工藝自控等組合。對設備和工藝的節能、環保性能同樣給予高度關注。作為一個系統工程,新的變性涂料連續染色技術與設備性能形成優勢互補的有機結合,達到了揚長避短的效果。本項目已向國家專利局申請實用新型專利(專利名:連續涂料軋染機,申請號:200620165464.9)

4、對關鍵技術通過系列實驗,有針對性解決了各項生產難題

(1)通過對涂料染深性工藝系列試驗,先后對染料打底、變性染色、活性、直接一浴法、涂料變性染色加粘合劑涂料二次染色、增深劑的選用、前處理對染深工藝的優選、涂料染色工藝條件優選、配色增深、各種添加助劑對色深影響分析等進行試驗優選,較系統地認識和總結了增深工藝技術,逐步形成了生產適用工藝。

“織物變性涂料連續染色新技術”有較好的染深性,解決了常規粘合劑工藝只能染淺中色的矛盾。

針對實際生產所需,通過大量的正交試驗系列研究了以變性技術為主的涂料染色工藝技術,有效解決了生產中傳統粘合劑涂料染色工藝的存在問題,采取有效工藝措施,解決了牢度、手感、色深、染色均勻性、重現性、粘輥等關鍵問題,形成多種規模涂料染色工藝。

(2)對提高染色均勻性工藝探究:對涂料染色規律全面試驗分析,從設備、工藝、操作管理著手,形成涂料勻染工藝規范;并視色種深淺、色調、面料組織等主要因素,調整涂料助劑品種應用組合、工藝條件控制、設備性能調整獲得了較好的效果。實踐證明,變性工藝是提高勻染性的基礎,工藝條件和設備是關鍵,特殊品種必需具體采取系統措施才能有好的效果。

(3)提高色牢度的研究:從現有水平看,絕大部分色種均能達到客戶的牢度要求,其中,對需水洗仿舊的品種由于注重牢度合理結構,從而滿足洗前、洗后對牢度的雙重要求標準,這主要取決于合理工藝。簡單采用少用粘合劑、少焙烘等是不適宜的,因為失去了牢度的穩定性是達不到牢度標準的,在后道加工必然成為嚴重后患。

(4)涂料染色的成品與原樣相符是有一定難度的,所謂涂料拼色容易,但要真正做到洗前、洗后均能達到預定標準,必需在常規染料染色原樣相符的基礎上提出更嚴、更規范控制,實踐表明測配色技術的應用有助于提高原樣相符工藝水平。

(5)對于粘輥和凝聚造成的色點、色斑較多采用工藝與管理結合,輔之以設備和操作等綜合措施解決。其中對與毛羽造成的影響應有充分的認識,采用道道把關十分必要,如局限于單純采用助劑的手段,往往事倍功半,顧此失彼,在涂料染色上尤其需要防止。

(6)充分發揮涂料染色工藝技術特殊性,開發“涂料染色—功能整理”一步法技術,有著較好前景,實踐表明,不管哪一種涂料染色工藝,不但有附加功能性整理優于傳統染色的優勢,而且由于部分整理工藝與涂料染色工藝有一定的互補性。此外,作為涂料染色面料主要是適用水洗工藝,因此,多關注涂料染色過程(即在面料上加工)賦予后者有利的加工條件和提高服飾性能也有積極意義。

目前纖維變性涂料染色仍有相關問題需要完善和解決,以更好適應市場的需求。另一方面,科技在發展,“織物變性涂料連續染色新技術”技術有著誘人的社會效益和符合環保節能可持續發展的優勢。目前已納入計劃的有新助劑的開發和纖維變性涂料系列染色的后續研發,如:加快在泡沫涂料染色、高牢度涂料染色工藝、提高染深性、功能性染色工藝,進一步提高染色均勻性以及涂料染色新產品面料等方面的開發。

涂料染色已是全球公認具有最佳生態型和成為最主要和最需要發展的染色技術;因此,在日益得到政府支持,盡快形成一個全社會協作攻關機制,一定能使我國涂料染色技術縮小與國際先進水平的差距,最終實現創新超越。

(7)傳統涂料染色與涂料連續染色新工藝路線對比

涂料染色生產過程中不再用到鹽、堿等輔料,而且革除了二道平洗及皂煮、還原蒸箱,具有明顯的工藝路線短、節能降污、減少污染物排放及減少生產用廠房面積等特點。

針對提高牢度的工藝試驗表明,采用優選工藝對多種有代表性品種的涂料染色都達到較優的牢度水平。

現有涂料染色工藝對不同原料、組織、規格、加工工藝均有較好的牢度適應性。

由于涂料染色產品目前主要用于成衣水洗服飾,故在成衣水洗后服飾面料干摩、濕摩牢度均有明顯提高,按隨意抽檢洗前平均干摩3.1級、濕摩2.4級,在水洗后干摩為3.9級、濕摩3.4級,即分別增加0.8~1.0級。

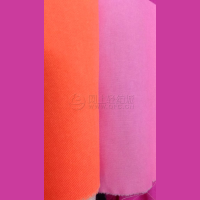

(8)“織物變性涂料連續染色新技術”能適應各種面料的涂料染色要求,顯示了涂料染色工藝工序簡化、生產效率高的特點。原來用純粘合劑工藝生產存在較多問題的品種采用新工藝后得到解決,生產了各種纖維及不同紗織的織物涂料連續染色生產品.

(三)完成主要技術指標和經濟指標

1、主要技術指標:

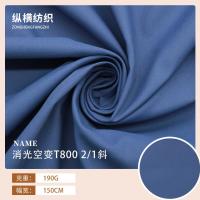

采用“織物變性涂料連續染色新技術”,涂料染色產品較粘合劑染色工藝外觀色調鮮艷、色澤均勻,牢度均能滿足產品要求。手感柔軟,吸濕透氣性有顯著提高。

2、技術經濟目標

織物變性涂料連續染色新工技術利用纖維變性技術,通過染化助劑優選、專用設備研制、產品系列開發、解決了傳統涂料染色工藝存在的提升性差、色牢度差、手感硬、粘輥等缺點。

在節能降耗、減少污染物排放等方面有突破性進展,與傳統染色工段相比,節約染料/涂料20%,助劑52%(尤其是減少90%以上的染色污水的排放),燒堿95%以上,鹽100%,電31%,蒸汽30%,水50%以上(在染色過程節水94.8%,考慮涂料染色產品后道成衣水洗用水),占地面積65%。(因工藝路線大大縮短)

3、經濟及社會效益

①資源消耗總體水平為傳統染料染色工藝的57%,按300萬米/年生產能力計算,合計每年可節約費用約102萬元。

②因染色過程無工藝廢水產生,與常規染色工藝相比,可減少廢水排放總量3.6萬噸/年,削減CODcr3.6噸/年、氨氮0.54噸/年、總磷0.036噸/年。

③通過纖維變性涂料染色新工藝的推廣,可帶動印染設備、化工染化料助劑的同步發展,對染整行業“十一五”注重環保發展綠色紡織品生產、推行清潔生產技術有積極推動和示范樣板作用。對保護生態環境和人類身體健康有著積極意義。

三.結束語

綜上所述,織物變性涂料連續染色新技術是一項多種技術集成創新的技術創新型項目。其技術關鍵在于:

(1)技術創新點以纖維變性為核心

(2)工藝突破點為連續浸軋變性技術

(3)集特殊機械組合設計、數字檢測監控、超聲與電子技術結合的專用生產設備

(4)應用其他染色工藝的優點組合一體而成的新工藝

織物變性涂料連續染色新技術是在全面吸收國外先進經驗基礎上,針對國內現狀和存在問題,有的放矢地完成了對工藝路線地創新型研究、專用設備的特殊研制、染化料助劑的優選等大量基礎工作,形成了系列的涂料染色清潔生產新工藝(如涂料連續軋染、浸染、刮染等多種涂料染色生產工藝),新工藝適應各種原料、品種、色種的中高檔系列產品的開發,產品質量較常規粘合劑工藝有全面的提高,產品已銷往歐美地區,得到客戶的一致好評。

經委托中國科學院上海科技查新咨詢中心查新,結論為“涂料連續染色新工藝具有新穎性和創新性”查新號200621C0701872;被常州市科技局列入2006年常州市科技攻關項目,項目編號CE2006108;同時經中國紡織工業協會組織專家鑒定,“織物變性涂料連續染色新技術”填補國內空白,達到國際先進水平,紡科鑒字[2007]第04號。“新工藝的涂料連續染色加工面料”被江蘇省科學技術廳認定為“高新技術產品”證書編號060402G0109N。部分涂料染色配套設備的關鍵技術已申請國家專利,申請號:200620165464.9。

附:“織物變性涂料連續染色新技術”生產工藝

參照針對性解決涂料粘合劑染色工藝存在的問題著手,從系列研究纖維變性技術為創新突破點著眼的指導思想,指定了全面的基礎試驗,先后完成了專用涂料、助劑的優選,變性涂料染色工藝的研究、專用設備研制等系統攻關。新涂料染色工藝的設計原理是:

(1)工藝創新點以纖維變性為核心技術。

(2)工藝突破點為連續浸軋變性技術。

(3)應用其他染色工藝的優點組合一體而成的新工藝。

參照以上新工藝設計結構,主要工藝路線舉例如下:

工藝流程:坯布低張力恒張力褪卷→刷毛除塵→經向張力調整→橫向張力調整→對中控制→浸軋變性劑→交聯接枝→布面溫濕度控制→浸軋涂料染液→紅外線預烘→錫林烘干→落布

編制涂料染色生產質量指標、染化料、助劑消耗、操作規范要求、半制品質量要求、前后道加工要求等相關內容。

(常州市東高染整有限公司)