由于材料的特殊性,全球范圍內在制衣行業實施“機器換人”的實踐寥寥無幾。2010年,溢達開始“摸著石頭過河”,啟動大規模自動化制衣生產技術研究與應用項目,如今,該項目已獲得2016年度廣東省科學技術獎三等獎,正迎來創新效益的爆發期。

全員創新

一起“摸著石頭過河”

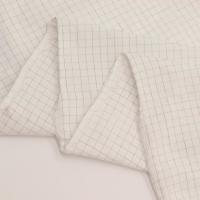

制衣行業,用溢達卓越工程部高級經理庫萬書的話來講,就是“欺硬怕軟”。由于布料柔軟,如何引進機械手實現面料分層與抓取、實施大規模自動化生產,是全世界的共同難題。即使是發達國家的制衣設備生產商,也不愿意耗費高昂的研發成本去攻克這一難題。

在用工成本不斷上升的當下,不斷把工廠搬遷到成本更低的地區,是絕大多數制衣廠的選擇。而溢達,卻選擇了看似最“笨”的方法:2010年開始,成立自動化研發中心,啟動對大規模自動化制衣生產線的研發。

溢達總經理馬偉萍說:“搬來搬去,總歸是一種不可持續的發展方式,我們的目標是提高整個行業的生產效率,而不是一味地搬到便宜的地方來降低成本。”

一批在溢達工作多年的“熟手女工”,迅速轉型成為溢達實施自動化改造的“軍師”。

從一線車板工成長為制衣廠高級經理的張雄顏,目前主要負責對其所轄生產線進行大規模自動化改造。“在生產線上,人越多變數越大,質量也越不穩定。這就需要我們不斷優化設備,降低對個人技能的依賴,讓生產更加順暢。”張雄顏說。

在推進自動化改造過程中,溢達在確保員工收入不受影響的前提下,鼓勵工人根據自己實際操作,不斷提出新的改進建議。“在設備使用初期,幾乎每天都能收到員工提出的改進建議,看到自己的建議得到采納,員工就更加愿意學習、思考、參與。”張雄顏說。

馬偉萍認為,溢達的創新基因“橫向到邊、縱向到底”,從管理層到員工,每一個人都愿意參與到這項事業中。而溢達設立“創新基金”,目的就是為員工的創新“買單”。

“管理層有試錯的包容度,員工就有積極性,愿意去試。”溢達中國區制衣總監許新毅說。

自動化提質

創新效益迎來爆發期

2011年,溢達研發出第一臺自動化設備;2013年,兩條自動化生產線在廣東溢達制衣廠投入使用;如今,溢達制衣廠梭織部自動化率達到65%,針織部自動化率達到31%,均是行業內的最高水平。溢達集團在全球的工廠中,已有近1500臺自動化制衣設備投入使用。

如今,在溢達制衣廠的生產車間,利用機械手臂自動驗針、利用紅外線技術自動裁片、將視覺識別技術運用到制衣與面料生產環節等均已實現。大規模自動化制衣生產技術的突破,為溢達帶來了強有力的回饋。

以縫制袖側為例,傳統的做法需要工人一邊折疊、一邊縫線、一邊轉動,手、眼、腳互相配合,6名工人互相配合,一天能生產袖側1200件左右。如今,利用溢達自主研發的自動袖側機,2名員工就能實現1800件/天的產能,整條生產線的生產效率比原來高出40%。

伴隨著自動化技術的升級,溢達員工的素質也帶來顛覆性的升級。“以往我們培養一名熟手工人至少需要半年,如今只需要幾天就能‘出師’。”許新毅認為,實施自動化改造的目的是“去技能化”,讓員工從“手巧”變為“心靈”,向技術型人才轉型。

今年2月21日,“廣東創新TOP100(2016)榜”榜單公布。溢達成為省內唯一一家紡織服裝類上榜企業,憑借在專利總量、專利授權率、全球化、影響力和成長性等五個維度的突出表現,溢達無愧為傳統制衣行業中高新技術企業的標桿。

文/佛山日報記者謝煒君