1月17日,紅網(wǎng)從湖南華升集團(tuán)獲悉,公司的“苧麻生態(tài)高效紡織加工關(guān)鍵技術(shù)及產(chǎn)業(yè)化”項目榮獲國家科學(xué)技術(shù)進(jìn)步二等獎。這也標(biāo)志著湖南苧麻產(chǎn)業(yè)技術(shù)實現(xiàn)新的突破,填補(bǔ)國際技術(shù)空白。

“作為我國苧麻產(chǎn)品的龍頭企業(yè),我們此次斬獲國家科技進(jìn)步獎,不僅是公司堅持改革創(chuàng)新,把創(chuàng)新驅(qū)動作為發(fā)展根本動力的結(jié)果,也是公司加快提質(zhì)增效,以工匠精神傳播苧麻文化的新嘗試。”湖南華升集團(tuán)董事長劉政接受紅網(wǎng)采訪時透露。

科技創(chuàng)新驅(qū)動妙手解“亂麻”

中國的苧麻產(chǎn)業(yè),湖南省就占據(jù)了半壁江山。苧麻的天然特性契合現(xiàn)代社會追求健康、環(huán)保、天然的生活方式,由苧麻為原材料所制作的家居家紡、服裝服飾產(chǎn)品已成為這十幾年來的消費熱點。

目前,作為我國苧麻產(chǎn)品的龍頭企業(yè),湖南華升集團(tuán)已連續(xù)多年在全國苧麻紡織行業(yè)創(chuàng)造了品質(zhì)第一、市場占有率第一、進(jìn)出口總額第一、利稅總額第一的業(yè)績。

在今年1月9日的國家科學(xué)技術(shù)獎勵大會上,湖南華升集團(tuán)項目的獲獎成為“世界苧麻在中國,中國苧麻看華升”這一俚語的最好注腳。

然而,由于苧麻在整個纖維領(lǐng)域的占比太小,生產(chǎn)設(shè)備陳舊、術(shù)落后、產(chǎn)品單一,苧麻產(chǎn)業(yè)是典型的勞動密集型產(chǎn)業(yè);加之隨著全球氣候變暖的驅(qū)動,導(dǎo)致市場對輕薄型麻紡產(chǎn)品的需求增加,市場更傾心于更輕薄滑潤苧麻纖維面料。

面對復(fù)雜的市場環(huán)境,如何解開這一團(tuán)“亂麻”,提升產(chǎn)品附加值?

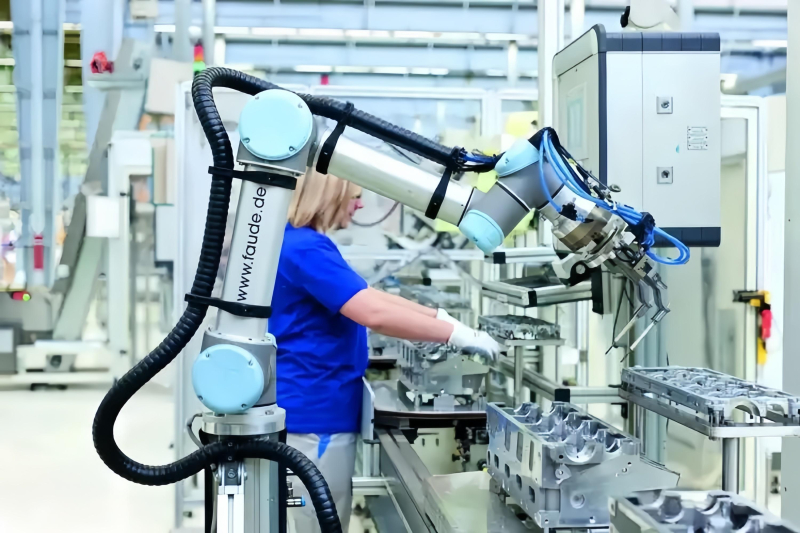

“公司充分發(fā)揮國家企業(yè)技術(shù)中心及苧麻行業(yè)唯一院士工作站的平臺作用,啟動‘苧麻生態(tài)高效紡織加工關(guān)鍵技術(shù)及產(chǎn)業(yè)化’這一科研項目,以科技創(chuàng)新為抓手,引領(lǐng)產(chǎn)業(yè)升級,推動苧麻傳統(tǒng)產(chǎn)業(yè)升級再造。”湖南華升集團(tuán)公總經(jīng)理李郁介紹說。

對此,湖南一位苧麻產(chǎn)業(yè)的技術(shù)人士分析指出:“苧麻紡織工業(yè)是我國的傳統(tǒng)產(chǎn)業(yè)和自主技術(shù),國際上沒有先進(jìn)成熟的技術(shù)與設(shè)備可借鑒,因此我們要不斷加快技術(shù)創(chuàng)新與產(chǎn)業(yè)升級的步伐。湖南華升集團(tuán)此次斬獲國家科技進(jìn)步二等獎,就是依托自主創(chuàng)新、產(chǎn)業(yè)升級的成功嘗試。”

產(chǎn)學(xué)研攻克技術(shù)難關(guān)填補(bǔ)國際空白

苧麻這種特色纖維的產(chǎn)量只占所有纖維總量1%,且產(chǎn)業(yè)都集中在中國。苧麻纖維技術(shù)的開發(fā)包括整套加工設(shè)備的研發(fā),國際上沒有任何可以借鑒的資料和成果,也沒有哪家設(shè)備廠家愿意身先士卒。

“問題從市場的角度提出:我們要做什么樣的東西,要做這樣的東西,我們需要達(dá)成怎樣的技術(shù)創(chuàng)造和改造?從原料開始,紡紗有問題,織造有問題,一系列的生產(chǎn)環(huán)節(jié)問題,每一個工序環(huán)節(jié)都存在技術(shù)攻關(guān)難點。相關(guān)技術(shù)攻關(guān)這不是一天實現(xiàn)的,而是這么多年來積累研究出來得成果。”劉政坦言,在整個項目的研發(fā)過程中,整個團(tuán)隊是邊生產(chǎn)邊尋找問題,邊提升邊總結(jié)經(jīng)驗,核心技術(shù)歷經(jīng)多年研究沉淀而成。

技術(shù)的突破,只有親臨其中才能體會背后的艱辛。理論的突破是一方面,但實現(xiàn)產(chǎn)業(yè)化應(yīng)用更為重要。

通過艱苦的科研攻關(guān),湖南華升集團(tuán)項目最終突破加工的關(guān)鍵技術(shù)瓶頸,形成了五大技術(shù)創(chuàng)新點:生態(tài)高效生物化學(xué)一步脫膠技術(shù)、苧麻纖維光潔化紡紗技術(shù)、苧麻高效織造技術(shù)、苧麻織物染整技術(shù)、高支低膠苧麻新品種培育技術(shù)。

相關(guān)信息顯示,“苧麻生態(tài)高效紡織加工關(guān)鍵技術(shù)及產(chǎn)業(yè)化”項目獲授權(quán)發(fā)明專利17項,已建成2條產(chǎn)業(yè)化生產(chǎn)線,項目整體技術(shù)達(dá)到國際領(lǐng)先水平,實現(xiàn)了脫膠時間縮短57%、能耗下降38%,廢水COD降低43%、用堿量減少60%,膠質(zhì)脫凈率提高13%,洗滌耗水量減少48%,殘膠率降低38%。

上述苧麻產(chǎn)業(yè)技術(shù)專業(yè)人士認(rèn)為: “這一次我們真是走在了世界的前列,實現(xiàn)了通過創(chuàng)新驅(qū)動推動苧麻傳統(tǒng)產(chǎn)業(yè)向中高端轉(zhuǎn)型升級。這有助于中國苧麻技術(shù)的經(jīng)濟(jì)效益與社會效益穩(wěn)步提高。這項技術(shù)突破使中國的苧麻纖維面料具有國際影響力,也對推動紡織行業(yè)技術(shù)進(jìn)步起到了積極的促進(jìn)作用,這是前無古人后無來者的壯舉:苧麻項目技術(shù)一旦獲得鑒定,就填補(bǔ)了國際空白,領(lǐng)先了國際水平!”(紅網(wǎng))