一、概述

汽車是人類最偉大的發明之一,它的出現給人們帶來巨大的方便,使人們實現了“日行千里” 的夢想。目前,我國的汽車工業作為支柱產業發展很快,汽車特別是輕、小型汽車的安全行駛已經成為汽車生產廠家和廣大乘員關注的熱點。汽車安全氣囊就是隨著這個熱點應運而生的新生事物。隨著用戶安全意識的提高,為了減少汽車發生正面碰撞時由于巨大的慣性力所造成的對駕駛員和乘員的傷害,現代汽車裝用安全氣囊系統越來越普及。根據美國高速公路車輛碰撞問題研究部門(NHTSA)的報告顯示,美國駕駛員應用安全氣囊后,減少了約30%人員的傷亡,安全帶使用的磨損率已降低到50%。根據有關資料顯示,國內汽車配備了安全氣囊后.車輛正面沖撞時乘員死亡率約降低30%,前部撞車時死亡率約降低18%。另外.系好安全帶的乘員在車禍中的受傷程度也有所減輕。越來越多的出廠汽車裝備了安全氣囊系統.安全氣囊已成為汽車的標準部件。

特別是汽車用安全氣囊在技術紡織領域里具有極其重要的用途。歷經半個多世紀的發展,從軍用安全技術系統,轉向民用小汽車防護系統,從氣體發生氣到氣囊各個環節都取得了許多技術進步。這種安全裝置不僅在國外發展速度很快,而且在國內也正在小汽車中逐步實現普及,如上海大眾汽車廠、第一汽車廠及其它企業生產的高級轎車,也都在駕駛員及前排副駕駛席前安裝了安全氣囊。因此,汽車用安全氣囊技術一定會在不斷的發展中取得更加完善的技術進步。

二、中國安全氣囊發展歷史

20世紀80年代末,中國從事汽車碰撞安全和軍工研究的專家與學者就開始關注汽車安全氣囊的研究與發展。中國最先進入汽車安全氣囊研究領域的是北京赫達汽車安全技術公司、深圳久樂技術研究開發有限公司和西安慶華電器制造廠(兵總804廠)。北京赫達公司的前身是一組來自航天和兵器系統的科技人員,他們從1991年底開始研究汽車安全氣囊。經過一年的努力,于1992年9月研制出了安全氣囊樣品,并申請了國家專利。1991年民營企業家張根發在深圳成立了深圳久樂技術研究開發有限公司(石家莊久樂公司的前身),初期投入3000多萬元,開始了國產安全氣囊研制和開發的科技攻關。1994年,久樂第一代汽車安全氣囊產品定型。1996年,久樂機電式安全氣囊技術取得了國家專利,填補了國內空白。1997年,久樂在清華大學進行了“國產汽車安全氣囊第一撞”,試驗結果表明,產品性能滿足歐洲ECE法規、美國FMVSS(208)標準和5英寸30毫秒準則。

21世紀初,中國汽車工業的快速發展,加上CMVDR294法規的頒布,國內越來越多的企業開始進入汽車安全氣囊領域。這個時期出現兩個明顯的特點:第一個特點是國際著名安全氣囊公司紛紛進入中國,開始投資設廠。2001年,Autoliv率先在中國上海投資生產安全氣囊,2002年日本高田在中國上海投資設廠;2003年日本Plast在中山投資設廠,2004年TRW、延鋒百利得相繼在中國計劃生產安全氣囊。至此,國際主要的安全氣囊跨國企業均在我國生產安全氣囊。第二個特點是安全氣囊有進口組裝逐漸向本土化生產和采購發展,安全氣囊組件國內配套生產的能力增強。目前安全氣囊用的氣體發生器、ECU、氣囊袋等原材料在國內均有企業開始生產配套,國外生產氣體發生器、安全氣囊的企業也紛紛在中國投資設廠。最近一兩年發生的情況表明,安全氣囊產業供應鏈在中國日益變得完成,中國安全氣囊總體的研發供給能力在增強。

三、滌綸車用安全氣囊長絲生產能力

據估計,2005年全球滌綸安全氣囊絲生產能力約為5萬噸,不到滌綸工業長絲生產能力的三十分之一。世界2005年滌綸工業絲生產能力173.1萬噸,比上年同期增加4.72%;其中生產能力最大的公司是美國科薩(KoSa)公司,2005年生產能力為17.6萬噸,為世界龍頭;其次是美國霍尼威爾(Honeywel)公司,產能為17.0萬噸,位居亞軍;然后是美國的Diolen公司,產能為11.1萬噸,榮立第三;韓國的曉星(Hyosung)公司,產能為10.5萬噸,為第四;德國的Freudenburg公司,產能為10.0萬噸,占第五;日本帝人(Teijin)公司,產能為7.3萬噸,位居第六;接下來是韓國科隆(Kolon)公司,產能為6.5萬噸,為第七;臺灣遠東紡織(FarEastern)公司,產能為6.0萬噸,占第八;德國的JohnsManville公司,產能為6.0萬噸,位居第九;日本東洋紡(Toyobo)公司,產能為4.9萬噸,為第十名;日本東麗(Toray)公司,產能為4.6萬噸,居第11名;美國的Reemay公司,產能為3.6萬噸,榮立第12名。上述12大公司2005年生產能力合計為105.1萬噸,占世界滌綸工業絲總產能的60.72%;由此可見,世界前12大公司的滌綸工業絲產能約占世界總產能的五分之三。

表1世界滌綸工業絲主要生產廠家生產能力(千噸/年)

|

NO |

公司 |

公司總部 |

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

|

世界合計 |

1259 |

1351 |

1447 |

1544 |

1653 |

1731 |

||

|

1 |

KoSa |

美國 |

166 |

164 |

162 |

165 |

171 |

176 |

|

2 |

Honeywell |

美國 |

159 |

161 |

164 |

167 |

170 |

170 |

|

3 |

Diolen Ind |

美國 |

108 |

109 |

109 |

109 |

109 |

111 |

|

4 |

Hyosung |

韓國 |

65 |

85 |

100 |

105 |

105 |

105 |

|

5 |

Freudenburg |

德國 |

65 |

69 |

83 |

92 |

95 |

100 |

|

6 |

Teijin |

日本 |

49 |

66 |

67 |

67 |

72 |

73 |

|

7 |

Kolon |

韓國 |

40 |

50 |

65 |

65 |

65 |

65 |

|

8 |

Far Eastern |

臺灣 |

30 |

38 |

48 |

60 |

60 |

60 |

|

9 |

Johns Manville |

德國 |

66 |

56 |

58 |

58 |

58 |

60 |

|

10 |

Toyobo |

日本 |

27 |

33 |

40 |

49 |

49 |

49 |

|

11 |

Toray |

日本 |

40 |

40 |

42 |

43 |

43 |

46 |

|

12 |

Reemay |

美國 |

27 |

27 |

29 |

30 |

36 |

36 |

|

小計 |

842 |

898 |

967 |

1010 |

1033 |

1051 |

||

|

占世界(%) |

66.88 |

66.47 |

66.83 |

65.41 |

62.49 |

60.72 |

另外,其他如錦綸方面的該產品據估計2005年全球錦綸66安全氣囊絲生產能力約為10萬噸,約占錦綸66工業長絲生產能力的五分之一。世界2005年12月底錦綸66工業長絲總生產能力為51.20 萬噸,其中生產能力最大的公司是美國的Invista-Sabanci公司,生產能力為8.70 萬噸,排名世界第一;其次是中國大陸的河南神馬公司,生產能力6.20萬噸,位居亞軍;然后是德國的Polyamide.H.P.公司,生產能力4.40 萬噸,榮立第三;美國的Invista公司,生產能力4.20 萬噸,為第四;土耳其的KordSa公司,生產能力3.70 萬噸,占第五;日本的Asahi公司,生產能力3.20 萬噸,位居第六;接下來是美國的Solutia公司,生產能力3.10 萬噸,為第七;印尼的Branta Mulia公司,生產能力2.60 萬噸,占第八;伊朗的Iranian Rubber公司,生產能力1.60 萬噸,位居第九;斯洛伐克的RP Chemlon公司,生產能力1.40 萬噸,為第十名;日本的東麗公司,生產能力1.40 萬噸,為第11名;南非的SANS Fibres公司,生產能力1.30 萬噸,為第12名;上述12大公司產能合計為41.80 萬噸。由此可見,世界錦綸66工業長絲前12大公司2005年12月底生產能力約占世界總產能的81.64%。

四、車用安全氣囊的種類、組成以及開發情況

1.種類

根據保護乘員的不同,可把氣囊分為駕駛員氣囊、副駕駛員氣囊及其他乘員氣囊等幾種。根據保護方式的不同,將氣囊分為正碰撞氣囊、側碰撞氣囊及其他氣囊。目前已廣泛采用駕駛員和副駕駛員的正碰撞氣囊.側碰撞氣囊的應用也逐漸增多。安全氣囊安裝位置不同,保護人體的側重點也有所不同,如安裝在轉向盤下方的安全氣囊可保護膝蓋在正碰撞中免受傷害;安裝在制動踏板下的安全氣囊可保護腳和踝關節在正碰撞中免受傷害;安裝在前座椅靠背上的安全氣囊可保護后座乘員;安裝在汽車發動機罩下的安全氣囊可保護行人;安裝在前擋風玻璃邊框的安全氣囊可減少行人與汽車相撞時頭部的損傷。如在歐洲,寶馬公司甚至在一款車上配置了12個安全氣凄。可見,為保證乘員的安全,裝備各種安全氣囊將是必然的發展趨勢。

2.組成

汽車安全氣囊主要由識別系統(傳感器)、充氣系統(氣體發生器)和氣囊三部分組成。當汽車發生碰撞時,由安裝在汽車前保險杠上的一對傳感器來識別沖擊強度,當超過預定強度時,傳感器將發出信號觸發氣體發生器中的推進燃料,由此產生的高溫高速氣流將原先折疊安裝的氣囊充漲展開,以保護乘車人員的安全。

可惜的是,現實生活中不時會蹦出一些不和諧的音符。無論在北京、上海、廣州還是深圳,常常可以看到父親駕車、母親抱著年幼的孩子坐在前排的場面。沒有意外的時候,這樣的場面或許稱得上是幸福家庭的寫照,但一旦發生意外,母親的臂彎就遠遠不足以保護孩子,如果母親再沒有系安全帶的話,那身體柔軟的孩子反而會成為母親的“安全氣囊”。其結果,母親的傷害可能會降至最小,而孩子卻書寫了一遍馮小剛的自傳體小說“我把青春獻給你”。這話聽起來有點恐怖,但絕非危言聳聽。對于每小時行駛50公里的車輛來說,發生碰撞后,車速突然降為零,在強大的慣性下,母親要保護1O公斤重的孩子就相當于要原地抱起一個300~600公斤的重物一般,這是血肉之軀所不可能承受的。

3.國內車用安全氣囊的開發情況

近年來,在國內安全氣囊市場上,久樂、錦恒、和昌等廠商通過自主開發或引進技術開發出了正面碰撞安全氣囊系統,已為國產汽車配套。而國外企業以天合、奧托立夫等為主,他們也紛紛在國內建立合資企業,擴大生產規模,來適應中國市場本地化配套的需求。另外,如錦恒汽車安全系統有限公司通過實施“生產一代、貯備一代、研發一代”的發展戰略,現已形成年產20萬套安全氣囊、120萬只氣袋、15萬只飾蓋的生產能力,為一汽紅旗、二汽富康、北京吉普、海南馬自達、鄭州日產、沈陽中華等20多個汽車生產廠家的30多個車型研發、配套安全氣囊。在拓展國內市場的同時,他們還與國際著名的安全氣囊供應商簽訂加工安全氣囊零部件的協議,產品走向歐洲、北美等國家。

目前來看,國內大部分整車還是裝備了國外企業的安全氣囊,但中檔車型或中檔以下車型會考慮國產產品。安全氣囊主要電控系統包括傳感器、ECU等,傳感器目前主要使用壓電傳感器,可在正面、側面、垂直三個方向感應汽車碰撞過程中的加速度變化,并輸出模擬信號,較為先進的傳感器集成了A/D轉換模塊,可以直接輸出數字信號。未來對傳感器的要求體現如下:一是可靠性,應能夠在日常使用中長期可靠工作,并能夠抵抗碰撞過程的大沖擊;二是智能化,能實現自診斷、濾波、A/D轉換等功能;三是集成化,可減小傳感器及其周邊器件的數量,提高可靠性;四是成本要低,因其直接關系到系統的造價。

雖然安全氣囊在碰撞過程中對人體有很好的保護作用,但由于其工作采用的方式,其爆破力造成的沖擊對人體也有一定的傷害。因而目前研究開發的重點是智能型安全氣囊,主要技術是采用重量傳感器或者紅外、超聲波等傳感器來判斷乘客與儀表板遠近、重量、身高等因素,進而在碰撞時判斷是否點爆、點爆力有多大,并且與安全帶形成總體控制,以對乘客形成最佳保護。國外在這方面研究非常多,已有車型安裝了雙級爆破安全氣囊。智能化安全氣囊系統是今后整體安全氣囊系統發展的必然趨勢,可更好地識別乘客類型,并根據正撞與側撞力度不同,采取不同的保護措施。如今側撞保護系統已經發展得比較成熟,而尾撞則靠頭枕來保護,正面、側面、簾式氣囊等發展很快,這主要都是靠ECU控制來實現。

汽車安全性體現在兩個方面,一個是汽車結構耐撞性,另外一個是成員保護系統。在結構耐撞性方面,清華大學汽車碰撞實驗室進行了多年的研究,在車身耐撞性以及輕型材料開發方面取得了很多成果,已在沈陽金杯海獅、福田等車型上應用。

應當注意的是,安全氣囊一般是與安全帶配合使用,國產車大都使用普通安全帶,而國外開發了限力式、預緊式安全帶。限力式安全帶可減少撞擊時的沖擊力,預緊式安全帶可感知碰撞信號并使得原來松跨在乘客身上的安全帶瞬時拉緊,以減少沖擊力。清華大學也與通用、德爾福合作,進行安全氣囊展開、折疊方式的研究,主要進行模擬計算,以前建模時間為2月-3月,目前2天-3天即可建模,大大提高了效率,此項技術已在市場上得到廣泛應用。

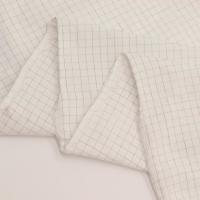

五、滌綸工業絲是開發車用安全氣囊的優異材料

歐洲市場上的各種空氣囊以較細的纖維長絲作為織物原料,以減少空氣流通,每根絲的細度為6D左右。國際上一般采用美國DuPont(杜邦)與日本Toray(東麗)兩家公司的空氣囊。DuPont與Toray生產的3.5D長絲織物的空氣囊都涂以硅層。歐洲生產的空氣囊Eurobag體積較小。而汽車用的安全氣囊袋也是用中低旦滌綸工業絲織成的囊狀織物,安全氣囊特殊工作環境對氣囊織物提出了很高的性能要求,為了承受來自高溫高速氣體的瞬時沖擊,氣囊織物不但應具有高強度,同時要有良好的伸長性能、高彈性回復性和能量吸收性。此外,由于高溫氣體把熱能傳給氣囊織物使織物承受熱負荷,氣囊織物必須有一定的耐熱性和耐老化性。為了使氣囊易于折疊安裝并能快速展開,氣囊織物應該質量輕、柔軟性好;為了使氣囊能在短時間內展開以起到保護乘車人員安全的作用,但又不至于因為織物透氣率過小使其中的氣體不能及時釋放而造成對乘車人員頭部的過度撞擊,非涂層氣囊織物應有精確的透氣性,以避免過熱空氣透過灼傷乘車人員。

由于氣囊的性能要求,目前用作氣囊織物的原料主要從錦綸纖維與滌綸纖維二大類中選用。錦綸纖維具有初始模量低、斷裂伸長大、彈性好及熱焓量高等特點,自安全氣囊發明以來一直占有絕大部分的市場份額,尤其是錦綸66長絲。滌綸纖維的耐高溫性和耐沖擊性不如錦綸織物,但隨著氣囊織物整理技術的發展,滌綸纖維以其成本低、強度高、耐化學性好、受濕度變化的影響不明顯等優點而逐漸被用于氣囊織物的加工。在設計氣囊織物時,選用低旦長絲,可降低氣囊質量,使之易于折疊安裝。在非涂層織物的開發中,滌綸纖維以其優異的特性成為現今安全氣囊原料的研究熱點。滌綸纖維因其回潮率比錦綸66纖維低(前者3%、后者4.5%),織物透氣性增加。開發非涂層滌綸織物可以免除上膠工藝,可以降低昂貴的后加工費用,減少安全氣囊的體積和單重,提高柔軟性;滌綸纖維原料價格比聚酰胺66纖維便宜,采用滌綸纖維可以有效地降低安全氣囊袋的生產成本。

值得一提的是,國內安全氣囊裝置用原料即安全氣囊袋(布)基本全部依賴進口,主要是美國杜邦公司、德國阿考迪斯公司、日本東麗公司等國際知名大公司的產品。國內安全氣囊袋(布)的生產大都處在研究摸索階段。上海聯達公司已經在安全氣囊用纖維織布、涂層、裁剪、縫紉等多個工序進行了長期的研究試制工作,并建有自己的織布、裁剪、縫紉生產線,年加工安全氣囊袋能力40萬套,但尚沒有大批量產品投入市場。目前國內廈門華懋織造染整有限公司雖已進入商業化生產,但其產量也很小,約200km/a。

六、車用安全氣囊織物分析

1.涂層和非涂層車用安全氣囊織物的織造分類

氣囊織物為高密織物或超高密織物,有很大的加工難度。非涂層氣囊袋織物的結構一般為平紋。平紋織物具有最小的織物透氣性、最高的結構穩定性和最大的織物強度。縫制型安全氣囊織物的織造加工設備有專用織機。全成形型氣囊袋的成型方法采用全成形原理,國外一些公司已經加工出袋狀織物,并獲得相關專利。其囊身部分為平紋組織,四周封邊部分為斜紋編織。

車用安全氣囊織物的織造方式大致分為兩類,一類是由匹狀織物經裁剪、縫制加工而成;另一類是可用多臂織機加工成全成形氣囊。其中匹狀織物的織造,一般是經織前準備后在劍桿織機、片梭織機或噴氣織機上織造。織前準備主要是為了提高長絲紗的可織性,無捻長絲紗集束性差、抱合力小,通過加弱捻(10~20捻/10cm),分條整經后,進行低上漿率上漿,增加其抱合力,提高其強力和耐磨性,使織造時梭口清晰,布面質量均勻。織造工藝對織物的強力、伸長和透氣性能有著極大的影響。對涂層織物,其透氣性與耐熱性主要靠涂層來實現,而其強力與柔軟性受經緯紗密度影響,因而在滿足織物強力的要求下,應盡量采取低密度使織物柔軟。對非涂層織物,經緯紗密度選擇在150~200根/10cm,由于經緯紗密度較大,織物的強力和耐熱性已滿足氣囊的性能要求,所以經緯紗密度的選擇應主要從氣囊織物的透氣性考慮。氣囊織物采用的組織主要是平紋,它的平均浮長較小。對于非涂層氣囊織物,當經、緯紗線密度和織物經、緯紗密度相同時,平均浮長較小的平紋組織的氣囊織物,透氣量最小,氣密性最佳。

一次全成形氣囊是為了消除因縫制可能造成部分透氣而開發的新型加工技術,產品有方形和圓形兩種。方形氣囊在配有10頁以上綜框的多臂織機上可以完成,而圓形氣囊由于每根經紗的沉浮規律和屈曲程度各不相同,加工只能在提花機上完成。

2.涂層類車用安全氣囊織物的后整理過程

氣囊袋已由最初的織物表面涂覆氯丁橡膠、縫制型的第一代產品發展到現在的非涂層、全成形的第四代產品。然而,涂層和非涂層的織物各有優缺點。涂層織物不易磨損,易于切割和縫紉,空氣孔隙率控制得更好;未涂層織物更輕、更軟、體積更小,更易回收處理。對于涂層織物而言,車用安全氣囊織物經過織造加工后,再經過一系列的整理工序,以達到所需要的性能要求。首先是洗滌工序,因為在織造加工過程中,滌綸纖維一般經13%丙烯酸的上漿和1.5%礦物油的上油,坯布必須經過退漿和去油處理,最終的油、漿殘留率應控制在0.3% 以下,以達到氣囊10年使用壽命的要求。

為了降低氣囊織物的透氣性,可對其進行軋光整理。軋光整理就是使織物通過一對或幾對液壓滾筒,滾筒一般都是加熱的,壓力在10MPa,溫度在150℃左右。通過軋光處理,可消除織物孔隙,從而達到減小織物透氣率的效果。涂層整理其最大優點在于,讓涂層氣囊只能通過底部的2個氣孔排氣,從而使人們可較方便地設計氣孔大小及部位,精確控制透氣量,并且阻燃性較好,可避免熱氣噴出時灼傷乘車人員。

氯丁橡膠最早被用作安全氣囊涂層材料,具有價格較低、環境適應性和化學穩定性好等優點,但氯丁橡膠加工困難,在高溫下,會分解出氯氣,產生一種酸性環境氛圍,使纖維織物脆化,從而降低了氣囊的使用壽命。因而,硅酮橡膠逐漸取代氯丁橡膠。

硅酮橡膠具有良好的環境穩定性,在高、低溫度下能長期地保持原有的性能。硅酮橡膠化學性能穩定,和其它物質接觸時,不會產生有害的影響,而且硅酮橡膠涂層織物的耐磨性能和耐久性能都優于氯丁橡膠涂層織物。另外,由于硅酮橡膠的耐熱性優于氯丁橡膠,對相同面積的織物涂層時硅酮橡膠的用量比氯丁橡膠少,制得的氣囊質量輕、易折疊。硅酮橡膠與聚酰胺的相容性較氯丁橡膠為好,其耐熱性、耐老化性能也更為優越,高溫下硅酮涂層滌綸纖維織物的機械性能明顯優于氯丁橡膠涂層滌綸纖維織物。

3.車用安全氣囊及織物國內部分生產廠家

我國安全氣囊系統的研制和生產起步較晚,僅少數企業能夠自行設計相關產品,并擁有自主知識產權且全部內銷,配置在國產中低檔轎車上。其中,北京赫達汽車安全技術公司和西安慶華電器制造廠是最先從事安全氣囊研究的企業。他們自1991年底開始研究,并于1992年9月制出樣品,同期申請國家專利,并成為目前我國安全氣囊主要生產企業。另外,錦州錦恒汽車安全系統有限公司、錦州市和昌汽車安全氣囊有限公司和石家莊久樂汽車安全設備有限公司經過數年開發與技術引進,已形成較大的安全氣囊生產能力,為國內紅旗、長安、富康和奇瑞等轎車配套。

2005年我國汽車安全氣囊需求量約500萬只,需氣囊絲約1650噸。目前,國內生產、經營及投資建廠的安全氣囊裝置公司主要是石家莊久樂(6萬套)、錦州錦恒(20萬套)、錦州和昌(10萬套)、西安慶華、上海天合、上海東方久樂(20萬套)、上海高田、上海奧托立夫、天津百利得等等。上述公司除石家莊外,其它安全氣囊裝置公司都是進口組件進行組裝,但未來的發展方向必然是國產化,市場潛力相當巨大。

表22005年國內部分安全氣囊生產廠家

單位:萬套

|

生產廠家 |

產能 |

|

石家莊久樂公司 |

6 |

|

錦州錦恒有限公司 |

20 |

|

錦州和昌公司 |

10 |

|

西安慶華有限責任公司 |

20 |

|

上海天合公司 |

20 |

|

上海東方久樂公司 |

20 |

|

上海聯達公司 |

40 |

|

上海高田 |

- |

|

上海奧托立夫 |

10 |

|

天津百利得 |

- |

七、車用安全氣囊產業鏈市場情況

1.2004-2010年車用安全氣囊需求情況

據中國汽車工業協會統計,2005年中國汽車產量為570.77萬輛,同比增長12.56%,其中乘用車產量393.07萬輛,同比增長19.73%。這是中國汽車工業在歷經2002年和2003年的“井噴”式增長以后,連續第二年的減速增長。與此相對應,中國安全氣囊需求增長速度也開始趨緩。2004年,中國安全氣囊市場需求量為390萬套,比2003年增長40.3%。2005年,中國安全氣囊市場需求量統計為440萬套,同比僅增長12.8%,增速同比減少27。5%,減少幅度較大。市場預測,2006年中國汽車安全氣囊氣市場需求量為635萬套,其中轎車安全氣囊市場為510萬套。到2010年,中國安全氣囊總需求量將達到2382萬套。

2006年中國汽車安全氣囊市場由于汽車市場快速增長,汽車零部件行業的投資機會的顯現,安全氣囊的國產化程度也在進一步提高,隨著國家對于安全產品相關法規的逐年增多以及中國汽車市場的高速增長,汽車被動安全系統如安全氣囊也會像主動安全系統(ABS、倒車雷達等)一樣越來越普及,安全氣囊會成為中國小型、大型車的標配,主、側部都會安裝,所以安全氣囊行業市場將面臨巨大的市場需求;與此同時,在安全氣囊核心技術方面中國主要還是靠引進國外技術,包括少數在安全氣囊業務上做得比較成功的汽車電子公司也是如此。

另外,根據來自國外的市場報告獲悉,在一些新產品特性的推動下,如保護頭部、胸部及膝蓋的側面氣囊以及智能乘客檢測系統等,到2010年全球總的安全氣囊應用數量將達到1.8億個。

2.車用安全氣囊纖維及織物市場前景廣闊

世界車用安全氣囊絲市場主要在北美、西歐和日本等地,在未來5~1O年內,西歐和北太平洋自由貿易區安全氣囊絲市場將逐漸達到飽和,新的增長區將移向東南亞的遠東地區。近兩年,美國安全氣囊絲市場增速不抵歐洲,主要原因是美國汽車較少安裝側面氣囊保護系統,這使乘車人員在事故保險賠付中處于不利地位,這一現象已引起美國汽車制造商的重視,由此可見美國氣囊絲市場將會強勁復蘇,歐洲氣囊絲供應仍十分緊張,促使安全氣囊制造商紛紛增資擴產。在日本,幾家大汽車廠商也已把安全氣囊視為車輛標準配置。1984年美國政府實施了安全車輛行駛法令,規定前排司乘人員必須使用安全帶和安全氣囊。我國政府也已經提出要求,從2004年起,所有9排座以下的輕型車,主副駕駛位置都必須裝有安全氣囊裝置,否則一律不許上路行駛。由于我國是一個汽車大國,氣囊袋需求的迅速增長使其逐漸發展成為一個看好的紡織品市場。2005年世界車用安全氣囊市場達98億美元,如一只氣囊袋需1.54平方米的紡織品,全世界9800萬只氣囊袋需1.5億平方米織物。

八、結論

據國務院發展研究中心統計,2005年我國汽車保有量突破3000萬輛,在未來的1O~15年內,我國將成為世界最大的汽車消費國和生產國,安全氣囊絲的需求量必將隨之迅速增大。國內2005年約需車用安全氣囊500萬個以上,可見紡織企業下一個高利潤目標是進入車用安全氣囊生產領域,這種產品有嚴格的法律責任以及復雜和精準的技術要求,但其具有豐厚的利潤空間和巨大的市場容量,使得該領域市場前景廣闊。根據預測,中國的安全氣囊市場在2006-2011年內每年的增長率將達到20%。目前,國內車用安全氣囊長絲依賴進口已成為我國汽車安全產業發展的瓶頸,國內企業抓住時機發展滌綸車用安全氣囊長絲生產,將對促進我國汽車安全產業平穩、健康發展和開拓滌綸工業絲的市場需求提供有力保障。