從“萬人同款”到“一人一款”,得益于企業的數字化改造。前身曾是傳統服裝制造企業的酷特智能,于2007年開始專注研究“個性化定制”轉型之路,通過大數據、云計算、人工智能等技術手段,構建了高效的數字化運營體系,實現了“一人一版、一衣一款、一件一流,7個工作日交付”的大規模個性化定制。

酷特智能的變化,只是即墨區傳統紡織服裝行業轉型升級的縮影。

相關統計數據顯示,青島市紡織服裝產業70%以上集中在即墨區,這里擁有紡織服裝服飾企業3800余家,年產各類服裝約8億件,是全國最大的針織服裝加工優質制造基地。但是,龐大的數量背后,也存在大而不強、產業層次不高、多元創新能力不足等問題。

迎“潮”而上,轉型突圍……近年來,即墨區傳統紡織服裝企業紛紛踏上轉型升級的道路,探尋破題之道。

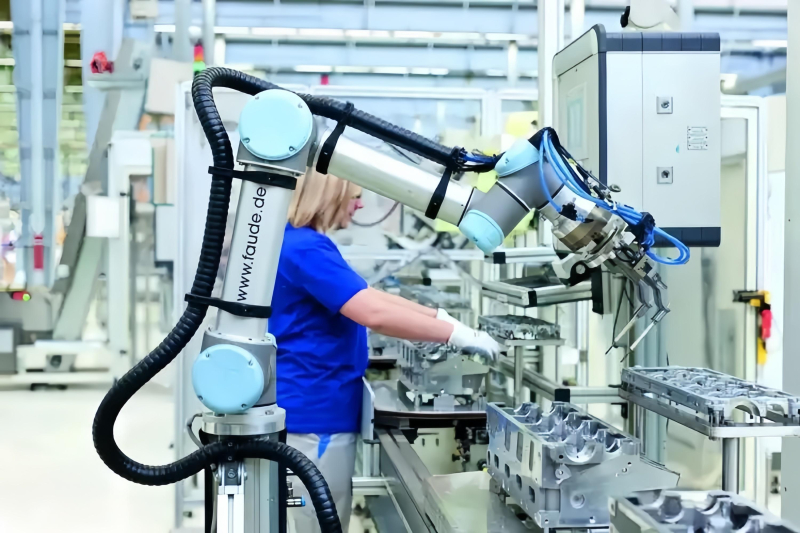

從制造到智造

在酷特智能智造工廠流水縫制環節,每名工人面前都有一臺電腦,員工刷卡讀取客戶訂單信息,根據客戶的個性化需求開始縫制。

“每一個進入工廠的訂單,都會形成一個小型的數據庫,相當于為每件衣服量身定制了一個身份證,這個身份證將伴隨這件衣服走完所有定制過程。”青島酷特智能股份有限公司品牌總監馬玉銘表示。

以往的銷售模式是生產了再銷售,這就難免產生庫存。過去,服裝行業經常會聽到這句話:辛辛苦苦工作一年,賺的都是庫存。如今,每件產品的面料、款式、工藝,全部根據客戶需求進行個性化生產,每件衣服先銷售后生產,真正實現全程數據驅動、按需生產、零庫存。

此前,受生產工藝影響,工人們需在高溫高濕的環境中作業,勞動強度大,長期以來面臨著招工難、提質難、成本控制難等問題。如今走進即發智能化紡紗工廠,200多臺設備轟鳴運轉,除了個別關鍵環節外,從原材料進場到產品入庫,全部由機器人或吊掛完成。這也是青島市首個啟用的智能紡紗項目,智能化水平國內領先。

“這款衛衣使用了發熱纖維,穿上它,秋冬季可有效保暖。”在青島雪達集團有限公司新品展示廳內,工作人員指著一款秋冬衛衣說,目前這款衛衣的價格是69元,而市場上普通面料制作的同款價格只有30元左右。

同樣一件衛衣,價格的大幅提升源于科技的賦能。相較于傳統服裝生產企業打價格戰、以量取勝,雪達公司通過科技創新,將著力點放在功能性面料的研發上,其自主研發的天然植物纖維、光能抗菌纖維紡織品、生物醫藥紡織品等眾多功能性新產品獲得多項國家發明專利。

11家企業完成各級智能工廠、數字化車間、自動生產線認定,即發集團首條年產1000噸無水染色產業化生產線運營,紅妮制衣建設綠色無菌可視化智能工廠……近年來,即墨區將紡織服裝作為產業轉型升級的主戰場,通過數字賦能、科技賦能,不斷推動紡織服裝產業邁上新臺階。

目前,即墨規上紡織服裝企業85家,“鏈主”企業3家(即發集團、雪達集團和酷特智能),擁有全國規模最大的針織企業即發集團、針織面料研發水平領先的雪達集團和紅妮集團、個性化定制領軍企業酷特智能等一批龍頭骨干企業;擁有全國工業品牌培育示范企業2家,國家級制造業單項冠軍1家、專精特新企業67家、隱形冠軍企業2家。2024年上半年,全區85家規上紡織服裝企業完成產值80億元,同比增長3.8%。

從代工到品牌

紡織工業曾是青島的一張名片,如今青島又有了一張新名片——即墨童裝。

即墨歐諾佳制衣有限公司是即墨最早從事童裝的企業之一。“20年前,即墨童裝就小有名氣。但是,在龐大的需求面前,很多童裝企業起初以量取勝,忽略了品牌的發展。”即墨歐諾佳制衣有限公司總經理宋海燕說。

實際上,不僅僅是童裝,“貼牌代工”曾一度被認為是即墨紡織服裝的代名詞,大多數企業以代工為主,雖然生產能力強,但設計研發能力弱,品牌影響力小。

近年來,即墨區加快培育童裝品牌,驅動產業競爭力升級——注冊“即墨童裝”地理標志,組織百余家童裝品牌企業抱團參加上海孕嬰童展、京正孕嬰童展等高端展會,打響“即墨童裝”區域品牌;建立品牌項目培育庫,將93家企業118個品牌納入培育庫,培育了禾雀、盛凱安琪、棉來啦等一大批童裝自主品牌。

即墨區工信局相關負責人介紹,在即墨服裝產品中,童裝已成為最主要的產品品類,占比高達52.3%,其中又以嬰幼童、小童裝為主。而且,童裝企業多注重自主品牌培育,重視研發設計及營銷,輕加工制造。由于設計人才短缺,一些企業除在本地擁有研發設計團隊外,還在杭州、深圳等南方地區設立設計工作室。據摸排,即墨有近300個童裝品牌。以禾雀為例,企業成立之初就主攻童裝原創設計和品牌經營,經過多年發展,在國內童裝品牌中脫穎而出。

童裝企業近3000家,年產童裝近3億件,即墨與湖州織里、廣東虎門并稱為全國三大童裝生產基地,先后榮獲“中國童裝名城”“世界級童裝產業集群先行區”“最具品牌潛力產業集群”等國家級稱號。如今,童裝已成為即墨紡織服裝業的重要一極。