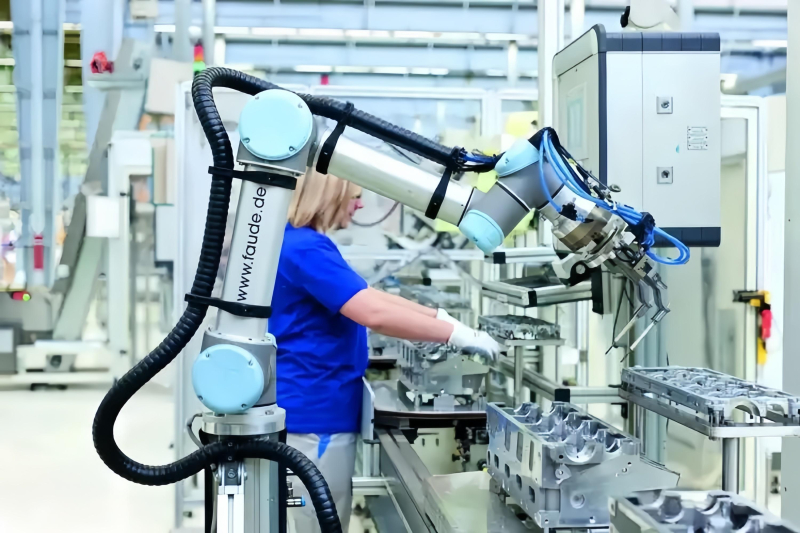

每個機臺的運行狀況、近十天的產量變化、每個車間的當月用能統計……在浙江寶紡印染有限公司(中國紡聯滌綸仿蠟防印產品開發基地)的生產駕駛艙內,借助數據和圖表,這些車間內部情況一目了然。把傳統的表格和統計搬上“云端”,給企業帶來的是由表及里的深刻變革。

寶紡印染的產品大量出口于非洲,船期在40天到2個月不等。“如果客戶收貨后反饋有質量問題,我們可以根據客戶提供的產品信息追溯到當時的生產環節,以及對應的機臺和當班員工。”公司生產副總任世林介紹,這就是數字化改造帶來的質量追溯。

“通過全廠ERP系統集成管理,車間工藝由MES系統一采集,我們實現了生產‘一張卡’和員工‘一張卡’兩大變化。在生產中所有流程都按照‘一張卡’執行,不需要人工干預;在員工管理中,員工的每日產量及工資績效等信息也都集中到‘一張卡’上。”任世林說,這不僅讓員工管理更加科學化、精細化,而且能耗綜合成本的降低非常明顯,同比可下降20%左右。

今年年初,寶紡印染上榜2023年浙江省未來工廠和智能工廠(數字化車間)認定名單,這一榮譽是對企業在數字化轉型和智能制造方面卓越成就的認可。

“寶紡印染”的數字化改造并非個例。近年來,紹興柯橋區深入貫徹落實省委數字經濟創新提質“一號發展工程”決策部署,以印染產業列入全省首批中小企業數字化改造試點為契機,以“產業大腦+未來工廠”為總方向,開展“做樣學樣”和“輕量化智改”,積極探索柯橋紡織業數字化轉型新路徑,加快印染產業集群數字化轉型賦能。