自從葉先生的服裝工廠采用移印無(wú)痕印刷工藝來(lái)印刷水洗標(biāo),許多服裝廠商紛紛向他取經(jīng)。現(xiàn)在,僅浙江省義烏市就有60至80家服裝生產(chǎn)廠商采用了這一新工藝印刷水洗標(biāo)。

就在兩年前,包括葉先生工廠在內(nèi)的諸多服裝廠商還都在為衣服上水洗標(biāo)開裂的問(wèn)題發(fā)愁。

采用傳統(tǒng)燙嘜工藝的水洗標(biāo)大多印在衣服后襟上,剛用兩三個(gè)月就會(huì)翹皮、開裂、脫色,雖不影響穿著,但也實(shí)在影響產(chǎn)品的觀感和品質(zhì)。

彼時(shí)義烏市總工會(huì)舉行的“勞模工匠助企行”活動(dòng)正火。被這一問(wèn)題困住的葉先生得知義烏市總工會(huì)有一支由17名勞模工匠組成的技術(shù)服務(wù)隊(duì),希望能有對(duì)口的勞模工匠能去工廠看一看,幫忙想想解決辦法。

作為機(jī)械制造和印刷工程省級(jí)高技能領(lǐng)軍人才的陳家淼和團(tuán)隊(duì)主動(dòng)聯(lián)系葉先生,并來(lái)到工廠勘察。當(dāng)時(shí),義烏、廣州、揭陽(yáng)等地的服裝工廠都在使用燙嘜工藝進(jìn)行水洗嘜的印刷。葉先生工廠遇到的問(wèn)題不是特例。

這是個(gè)大問(wèn)題!可是怎么解決呢?

能否參考圓珠筆、打火機(jī)等產(chǎn)品表面上的印字工藝?圓珠筆等產(chǎn)品上的印字之所以難以脫落,是因?yàn)椴捎昧颂厥獾囊朴o(wú)痕工藝。此工藝能不能也用在服裝上?

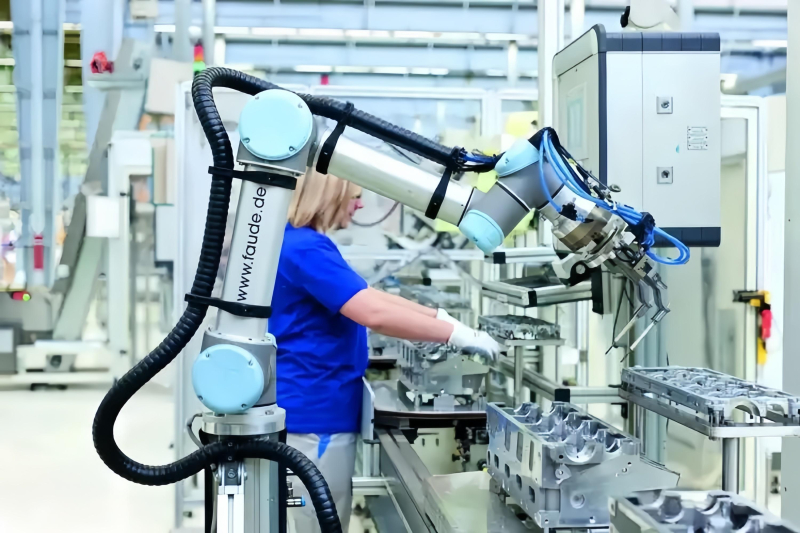

帶著這個(gè)疑問(wèn),陳家淼將應(yīng)用于圓珠筆上的印刷機(jī)器引入工廠。機(jī)器引入了,可塑料制品和紡織品打印材料表面差別很大。陳家淼不得不想辦法對(duì)機(jī)器進(jìn)行改造,使其更適應(yīng)紡織品表面的打印環(huán)境。

比如,紡織服裝內(nèi)含纖維,倘若通過(guò)機(jī)器內(nèi)的膠頭進(jìn)行印刷,隨著摩擦的產(chǎn)生,纖維容易附著在膠頭上。這樣一來(lái),服裝后續(xù)的印刷就會(huì)出現(xiàn)瑕疵。為此,陳家淼自主開發(fā)出自動(dòng)清潔膠頭系統(tǒng),保證膠頭不被纖維“束縛”,從而讓油墨能在服裝上完整地呈現(xiàn)出來(lái)。

不僅如此,由于紡織布料具有吸水性,倘若依舊采用類似圓珠筆印刷的0.025毫米的圖文印版深度標(biāo)準(zhǔn),油墨會(huì)滲透進(jìn)纖維中,不利于產(chǎn)品標(biāo)識(shí)的清晰呈現(xiàn)。因此,陳家淼決定調(diào)整圖文印版深度為0.04毫米,以便油墨在服裝上呈現(xiàn)得更為飽滿。

但新的機(jī)器設(shè)備,讓職工們犯了難——職工不會(huì)使用設(shè)備,服裝生產(chǎn)就進(jìn)行不下去。

“工廠沒(méi)法生產(chǎn),我的任務(wù)就沒(méi)有完成。”

那段時(shí)間里,陳家淼一有空就來(lái)到工廠,耐心地對(duì)職工們進(jìn)行工藝分析、設(shè)備使用、油墨的配方配比等方面的指導(dǎo)。有時(shí)工作忙,沒(méi)法線下教學(xué),陳家淼也會(huì)主動(dòng)撥打視頻電話,進(jìn)行線上指導(dǎo)。

經(jīng)過(guò)一個(gè)月的演練,100多名職工都能熟練上手操作機(jī)器設(shè)備了!

使用新印刷工藝的服裝走向市場(chǎng),吸引了義烏市其他服裝生產(chǎn)廠商的注意。新工藝很快被越來(lái)越多的服裝生產(chǎn)廠商應(yīng)用,并逐步輻射至全國(guó)乃至海外。

新工藝不僅讓服裝標(biāo)識(shí)更加牢固,還節(jié)約了成本。“現(xiàn)在,單件印刷成本比之前的燙嘜工藝節(jié)省了0.055元!”陳家淼頗為高興與自豪。

別小看這節(jié)省下來(lái)的0.055元,經(jīng)葉先生驗(yàn)證,他的工廠大概每天能生產(chǎn)兩萬(wàn)件服裝,一天下來(lái)就能節(jié)省1000元左右的印嘜成本,一年下來(lái)就能節(jié)約成本30余萬(wàn)元!

近年來(lái),包括移印無(wú)痕印刷工藝在內(nèi),陳家淼先后改良的特種印刷設(shè)備高達(dá)29款,助推設(shè)備出口率提高30%,拉動(dòng)我國(guó)經(jīng)濟(jì)增長(zhǎng)將近3億元。

陳家淼幫助服裝工廠解決難題是義烏市總工會(huì)多年來(lái)開展“勞模工匠助企行”的一個(gè)縮影。2023年10月,義烏市總工會(huì)向全市中小微企業(yè)廣泛征集問(wèn)題和需求,形成了企業(yè)的“需求清單”。不到半年時(shí)間,勞模工匠們已根據(jù)這一清單為企業(yè)解決了18個(gè)難題。