探訪紡織小鎮:迎著春風,萬物“煥”新!

為了探尋新質生產力在紡織業如何發展,記者來到了有著千年歷史的紡織小鎮:盛澤。行走在小鎮的街頭,記者最大的感受就是萬物“煥”新。迎著春風,不少企業都在忙著換設備、建廠房。

“誰剪吳江一幅綃,巧裁衣樣縷華袍”,說的就是盛澤的宋錦。在一家宋錦紡織廠里,記者看到舊機器還沒來得及搬走,新設備就已經馬力全開。新購置的機器有兩萬針,能在一米四長的錦緞上織出800多個連續完整的花型,這是以前的設備做不到的。而支撐這樣高難度工作的,是機器里的四萬個軸承,它們也是滿滿的“中國風”。企業負責人吳建華告訴記者,有了這些國產新機器,不僅性價比高質量也好,現在的產能已經比從前提高了十倍。因為消費者對傳統文化的熱愛,剛剛三月全年的訂單就已經滿了。

紡紗機要“上樓”,傳統產業也要“更上層樓”!

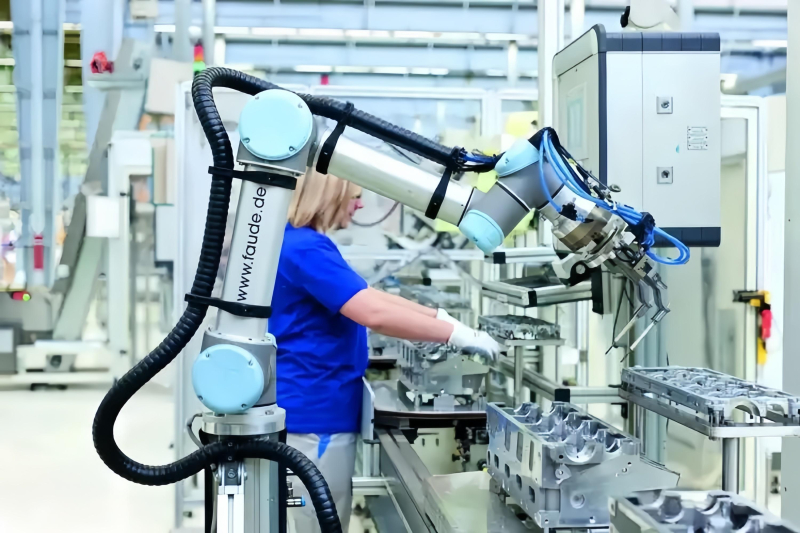

眼下,盛澤鎮有100多家企業在進行改造升級。走進一座外觀酷似寫字樓的新廠房,我們發現,它的內部構造已經跟普通紡織廠有了很大不同。為了提高空間利用率,新建的廠房大都是立體式的,一層放原料,紡紗機就要集體“上樓”。為了適應這種“垂直生產”的模式,廠房從一樓到頂樓每個紡紗環節都覆蓋了智能設備。原料從一層上百個管道自動被“吹送”到樓上,經過梳棉、并條、渦流紡等一系列環節,再到最終分揀、入庫,整個過程完全不用人工干預,生產效率比傳統紡紗模式提高了10倍,成本也降低了15%。曾經一個人用一臺機器,現在一個人可以“看”六臺。智能化的改造還體現在不少小細節里。紗線斷頭,曾經是紡織廠里最頭疼的事。人工打結不僅效率低,還會影響布面質量。而現在,擁有智能識別系統的新設備可以精準鑒別斷了的紗線,再通過機械臂自動接合。目前,整個車間134臺智能設備全部接入了大數據平臺,設備的產量、運行的效率,所有數據都能清晰呈現在辦公室的大屏里。企業負責人吳興武說,設備更新改造的資金壓力比較大,所以這棟廠房他們一直很猶豫到底要不要造。但改造后的工廠,產能上去了,成本下來了,這些實實在在的效果,讓他們堅定了信心。接下來他們就要談的升級新項目,會比現在的工廠規模還要大。

“兩室一廳”:綠色貿易新模式

“高耗能、不環保”,很多人對紡織行業都會有這樣的刻板印象。這一次的紡織小鎮調研,我們也發現,如今的紡織產業正在向綠而行。在盛澤鎮的東方絲綢市場,有1600多家進出口企業。記者觀察到,不少企業不光有像“面料超市”一樣的展示廳,還都配有一間設計室和一間實驗室。這樣“兩室一廳”的模式已經是不少企業的標準配置。現在,布料訂單生產出來后,不是趕著去發貨,而是第一時間送進實驗室。一家外貿企業的負責人姜娜娜告訴記者,他們在拿到印染完的布料后至少會花兩天將成品布送往專業環保檢測機構,在此之前還要在自己的實驗室里先檢測一遍,提前為客戶預判風險。還有更多帶有綠色“基因”的面料從實驗室“出海看世界”。前不久姜娜娜的企業就聯合高校,開發出一款綠色“迭代滌綸”。這種材料在生產過程中可以節能50%、節水80%,還能減少30%染色和后處理助劑的使用。正是這樣的“綠色保障”讓他們在今年前兩個月就接到了1300萬米的面料訂單。更多綠色行動還在小鎮進行。在一家印染企業記者看到,傳統染缸被“數碼打印”替代。圖案和花紋印到紙張上,再經過熱升華跟面料進行結合,用水的環節全部省略。為了進一步綠色升級,企業還關閉了很多油性油墨打印產線,擴大了水性油墨打印的規模。企業品控經理趙全說,水性油墨跟油性油墨的區別,是里面的含量對人體有害的成分相對減少了50到60%,向著更綠色的方向轉型升級,這是他們行內不少企業都正在做的。就在幾天前,吳江紡織循環經濟產業園項目開工,涵蓋綠色環保、高端印染等領域的6個項目集中入駐。提高科技含量、減少污染排放,加快低碳循環可持續發展,正成為紡織產業鏈不斷躍升的新風向標。

“會呼吸”的創新“因子”

現在的盛澤小鎮,每平方公里就有超過1家國家高新技術企業和3家國家級科技型中小企業。2023年,小鎮規模以上工業企業研發投入20.43億元,同比增長12.5%。紡織小鎮的科技“濃度”正在越來越高。早高峰時間,小鎮的一家燒賣店,不到30平米的店面里,就有六七位科研工作人員。跟其中一位聊了聊,他們大部分都來自附近的國家先進功能纖維創新中心,平均年齡只有30歲。跟著年輕的科研人員走進這座創新中心,更像是走進了未來。工業廢氣中的二氧化碳被捕捉、提純、液化后,變身為會呼吸的“負碳”纖維。做一件負碳纖維成衣,所用二氧化碳的量相當于一棵樹一年的二氧化碳捕獲量。前不久,科研團隊剛剛研發出一種新型的無針靜電紡絲系統。研發工程師王恒宇說,這是300多次反復試錯的結果,也由此打破了國外的壟斷。

高端的“面子”是創新的“里子”

離創新中心5公里,一個全球產能最大的工業絲智能工廠剛剛建成投產,產量約占全球產量的三分之一。這里也是全球唯一一家可以直接生產8000旦以上超粗工業絲和7旦以下超細工業絲的工廠。企業負責人湯方明告訴記者,他們生產的工業絲一般會用在許多高端產業和國之大器當中,土木建筑、海洋工程、油氣運輸以及智能設備中都有他們工業絲的“身影”。而最粗和最細的絲實際上集成了企業很多創新技術,這種一公斤最細的纖維,它的單絲可以繞地球的一圈。創新的腳步在加快,工廠里的人員構成也在發生變化。現在企業內除了紡織專業的技術崗位,還增加了不少信息技術、軟件工程、人工智能和數據分析等新崗位。湯方明說,目前企業的人才結構在進行深度變化,也推動紡織產業集群實現創新鏈和產業鏈的高度融合,會更加吸引這方面的人才加入到集群來,實現集群的更高質量發展。

數據洞察:數說新“布”局

這可能是你知道的紡織業:它是我國消費品三大支柱行業之一,2023年我國服裝規模以上企業完成服裝產量193.9億件;中國也是全球第一紡織大國,紡織行業纖維加工總量占全球50%以上,對世界紡織品服裝出口總額的增長貢獻率同樣超過50%。全球每5件毛衣有一件出自廣東大朗,每4件泳衣有一件來自遼寧葫蘆島,每3雙襪子就有一雙產自浙江諸暨。這也許是你不知道的紡織業:在中國,萬物皆可“織”,甚至是海藻。眼下,一條世界產能最大的紡織服裝用海藻纖維生產線剛剛投產,產能可達5000噸的“海上棉倉”正在建立。廢舊服裝、邊角料、塑料瓶,回收后都可以變廢為“絲”。8個廢舊塑料瓶抽出的滌綸絲,就可以織成一件男士T恤衫。國之大器中也有紡織的力量。港珠澳大橋海底隧道的施工中,需要把大約6000噸的鋼筋混凝土接頭吊裝進海底28米深處,吊裝帶用的就是抗蠕工業絲;樹脂基碳纖維材料重量輕、剛度強,用在了C919大飛機機身上。這就是今天的中國紡織業:創新能力不斷加強。高性能纖維產能占全世界的比重超過三分之一,紡織機械自主化率超過75%。2023年有402家紡織企業被認定為“專精特新”小巨人企業和單項冠軍企業。綠色可持續不斷發展。2023年循環再利用化纖產量超過500萬噸,初步建立起全生命周期的綠色低碳產業體系。智能化應用不斷深入,截至2023年9月,紡織企業生產設備數字化率、數字化設備聯網率分別達到56.5%、49.3%,高于全國制造業平均水平。

中國紡織工業聯合會副會長李陵申在接受央視記者采訪時表示,未來我國紡織工業將以融合創新為抓手,以高技術紡織品、纖維新材料來促進航空航天、安全防護、海洋工程、醫療衛生、環境保護等領域纖維的應用,形成新質生產力。