“金屬濾袋將是一個新的技術,相比傳統濾袋性能會更優越。它可直接用于凈化高溫煙氣,經過凈化的高溫煙氣可直接進入SCR(選擇性催化還原)脫硝環節,省去了常規濾袋的加熱耗能環節,可實現脫硫脫硝一體化。”在近日舉行的中國工程院戰略研究與咨詢項目“紡織產業減污降碳協同增效實施路徑研究”啟動會上,中國產業用紡織品行業協會(以下簡稱“中產協”)會長李桂梅指出,產業鏈上下游減污降碳協同增效,是產業用紡織品行業綠色發展的重要途經。

綠色發展是高質量發展的底色,新質生產力本身就是綠色生產力。非織造布是我國產業用紡織品行業的主要組成部分,降低非織造布針刺、水刺和紡粘三大生產工藝的能耗,是產業用紡織品行業綠色發展的基礎。從行業特點來看,全產業鏈減污降碳協同增效,完善標準體系的建設,是行業綠色發展的方向。

生產節能降耗是基礎

我國產業用紡織品行業近年來飛速發展,年均增速達8.6%。2022年,我國產業用紡織品纖維加工量到達1960萬噸,其中非織造布在產業用紡織品中占有重要比重,其產量達到813萬噸。做好非織造布的針刺、水刺和紡粘三大生產工藝節能降耗工作,是行業綠色發展必須深入研究的課題。

為夯實行業節能降耗的基礎研究工作,中產協在中國工程院《紡織產業雙碳發展戰略及技術路線圖》咨詢項目中,承擔了產業用紡織品行業水刺、針刺和紡粘非織造布領域的降碳課題研究。課題組走訪調研了重點企業、建立分析模型,精準測算了行業碳排放水平,梳理了行業相關低碳技術。

在水刺非織造布生產中,可利用全流程智能低碳改造技術,對生產過程中水、電、氣、熱等能源消耗和原材料消耗進行監測、分析、控制、優化,從而實現對能耗的精細化管理,達到節能降耗的效果。通過推廣高效節能水刺設備,利用仿真模擬技術對水刺工作過程中的流體動力學進行研究,建立不同水刺頭壓力、抽吸輥筒配置和不同產品的對應關系,設置合理化工藝,充分利用資源能源,可實現綜合能效降低15%。推廣應用排濕熱氣高效回收利用控制裝置,通過熱交換器加熱烘干系統增加新鮮空氣的溫度,減少天然氣消耗,可降低單位產品能耗約5%。

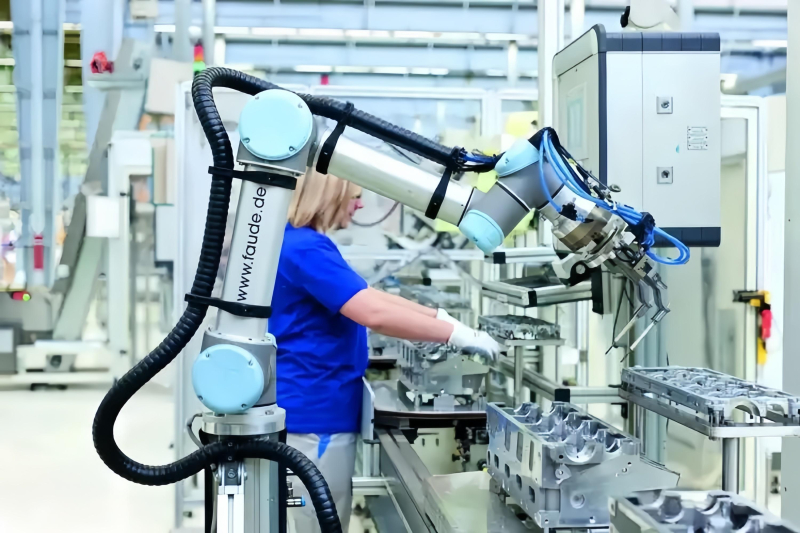

在紡粘非織造布生產中,采用高速高產紡粘生產技術及裝備,可提高單線生產速度和產能。紡粘非織造布單線生產效率越高,單位產品能耗越低。目前,新一代紡粘生產線的生產速度可達600-800米/分鐘,單位能耗可降低15%-25%。在工藝上,采用熔體直紡技術,紡粘非織造產品單位能耗可降低10%-15%,同時大量減少運輸成本和碳排放。

在針刺非織造布生產中,實現針刺設備機械部件的輕量化,可使針刺機能耗降低7%。采用輕負荷、低損傷、節能針刺固結技術,可有效提高針刺鉤齒握持能力,降低針刺機負荷,增強纖維位移和纏結效果,生產效率可提高14%,單位產品能耗降低8%。采用多針板針刺加固技術,可在一臺針刺機上實現更高效率的纖網加固效果,比傳統單針板針刺機效率提高30%以上,單位產品能耗降低15%。推廣高效梳理針刺生產線,采用“雙梳雙鋪”配置代替目前“一梳一鋪”為主的針刺生產線,可提高針刺機的利用率,提升產線速度,單位產品能耗可降低15%-25%。

李桂梅表示,中產協積極探索非織造產業綠色創新發展新模式和新路徑,牽頭成立了中產協非織造產業綠色發展創新聯盟(以下簡稱“非織綠盟”);參加中國工程院《紡織產業雙碳發展戰略及技術路線圖》課題研究;建立水刺、針刺、紡粘等非織造布領域的綠色標準體系,制定修訂相關標準10余項;開展行業綠色工廠培育等工作,目前共有15家企業被評為行業綠色工廠。

產業鏈協同增效是方向

從生產工藝角度來看,產業用紡織品生產的排污有限,但產業用紡織品優異的功能性和廣泛的應用領域,為產業鏈減污降碳協同增效帶來了較大的空間。

李桂梅表示,結合非織造布與上下游緊密鏈接的情況,產業用紡織品行業減污降碳協同增效研究工作可以圍繞以下幾個方面展開。

產業用紡織品行業通過提高自身的工藝技術,實現減污降碳協同增效。以水刺非織造布加工過程為例,可以加強對烘干余熱的回收利用研究,比如利用余熱回收對辦公區域進行供暖,在減少能源消耗的同時,也減少了污染物的排放,實現減污降碳協同增效。

產業鏈上下游減污降碳協同增效。以過濾分離用紡織品為例,可以通過開發新型濾料、功能性濾料,實現煙氣超低排放與碳減排協同技術創新。例如,在鋼鐵廠燒結機尾氣除塵改造中,在相同裝機濾袋條數的情況下,采用新型非織造折疊濾筒,可顯著提高效率,大大降低碳排放水平。再例如,在聚氨酯合成革生產企業中,采用先進的膜分離技術,對DMF(N,N-二甲基甲酰胺)廢液進行分離處理,可大大減少碳排放量,獲得明顯的經濟效益。

在廢舊產業用紡織品回收再利用方面,通過增強回收與循環再造,來實現協同增效。以廢舊工業煙塵濾袋、廢舊車用紡織品、廢棄漁具、廢舊購物袋再利用為例,這些產品均具有較好的集中回收再利用價值和條件,可以通過完善回收再利用產業鏈和再加工技術,實現廢舊產業用紡織品的再利用增效減碳。

產業用紡織品行業通過大力推動先進技術和產品的使用,為產業鏈下游帶來了減污降碳的協同增效。李桂梅舉例說,近年來,作為節能減排降碳的排頭兵,我國高溫濾料行業快速發展,濾袋的粉塵排放濃度逐步由50毫克/立方米降至10毫克/立方米以下,甚至達到近零排放的水平,濾袋使用壽命也已普遍長于4年,產品已在燃煤發電、鋼鐵、水泥、垃圾焚燒、有色冶金等領域形成了系列化、差異化應用,為我國“打贏藍天保衛戰”作出重要貢獻。

標準和認證是保障

創享美好生活是產業用紡織品行業發展的目標,做好標準化工作是創享美好生活的重要保障,是行業綠色可持續發展的重要支撐。

近年來,中產協先后組織完成了《一次性衛生用非織造材料的可沖散性試驗方法及評價》《可沖散水刺非織造材料及制品》等國家標準,《紡熔非織造布企業綜合能耗計算辦法及基本定額》《生物降解紡粘法非織造布》《水刺非織造工藝回用水要求》等行業標準和《綠色設計產品評價技術規范 水刺非織造布》《非織造布及制品 生物降解性能評價》《再生聚丙烯非織造布手提袋》等團體標準的制定;積極推動《水刺非織造布企業綜合能耗計算辦法及基本定額》《水刺非織造布企業取水定額》等行業相關綠色標準的研究。

為了推動我國非織造產業轉型升級,實現綠色發展,提升企業品牌形象、品牌價值與核心競爭力,促進消費升級,引導綠色消費,中產協依托上述相關標準,積極開展可生物降解、可沖散等認證工作。目前,已有35家企業的58個單元通過“可生物降解”和“可沖散”認證。

無論是行業標準還是綠色認證,非織綠盟都發揮了重要作用。下一步,對于行業的綠色發展,非織綠盟將繼續加強綠色可持續發展相關科技和標準化研究,加快基礎研究和行業示范;組織綠色生產、節能降耗減排等技術攻關和推廣應用,建立評價認證體系和綠色制造、清潔生產標準體系;在增強消費者綠色消費意識方面,引導企業履行社會責任,拓展終端制品企業參與認證和采納認證標志。

李桂梅表示,為了更好貫徹綠色發展理念,中產協在持續推進“可生物降解”“可沖散”等認證咨詢服務的同時,還將積極推動可生物降解標識落地,協同全產業鏈實現綠色化。