以“大音希聲”為取名含義,低調的SHEIN(希音)在圈內被熱議的話題,少不了其以“小單快返”著稱的柔性供應鏈。這可是連不少跨境電商巨頭和國際同行們都會眼紅的存在。

近日,Forever21、Reebok等時尚品牌的母公司-SPARC集團披露SHEIN收購其三分之一股份,并提及“期待在產品創新、線上銷售扥各領域SHEIN為其提供新的增長空間”。牽手SHEIN的背后,國際快時尚們瞄準的正是其獨創的按需生產模式,也是其柔性供應鏈的魅力。

“中國不缺供應鏈資源,但能垂直至某個領域,把上下游海量供應商以有條不紊、高效運轉的模式充分銜接,并輸出自己的標準,這是SHEIN長久深耕的結果,也是其柔性供應鏈令人嘆服的地方”,供職于知名跨境電商平臺、目前負責賣家管理工作的業內人士蘇菲(化名)告訴南都·灣財社。

SHEIN的這套創新在產業上的叫法就是供應鏈數字化、產業互聯網化。其自主品牌SHEIN憑借其創新的供應鏈數字化,能做到更及時洞察消費者需求、按市場需求供應不造成浪費、最終帶來更加高性價比。這讓SHEIN躋身ZARA、耐克等時尚品牌榜單成為受海外消費者最喜愛的時尚品牌之一。SHEIN到底如何打造供應鏈數字化,它的供應鏈到底“柔”在哪里?南都·灣財社探訪其金牌成衣供應商及上游面料供應商,或許能窺見一二。

不過,隨著中國供應鏈的出海紅利因疫情而加速展開,賽道也迎來新一輪激烈追逐。一時之間,本土跨境電商,諸如TEMU、TIKTOK、速賣通等都在加緊擴張,不約而同力推針對供應鏈賣家的全托管模式。

作為唯一深入產業鏈改造和整合的玩家,今年5月,在自有品牌之外,SHEIN的平臺模式也進一步迭代,以“自營品牌+平臺”雙線發展的獨特模式支持更多優質產品與品牌國際化發展。

已在時尚供應鏈筑起不淺護城河的SHEIN,能否在新追兵的挑戰下,走好雙線發展的新路徑?過去在垂類服裝供應鏈數字化和產業互聯網上積累的經驗,又能否復刻在鏈接度更廣的模式上,行業期待解答。

通上“數字化”

讓服裝制造柔性起來

“做品牌女裝會有明顯的淡旺季,但是做SHEIN沒有”,廠長吳宇(化名,下同)告訴南都·灣財社。2018年初次合作SHEIN,如今變身SHEIN在成衣環節的金牌供應商,吳宇所在的紡織服裝企業可是東莞當地為數不多、能做大規模“小單快返”的企業。

早于十三年前就入局時尚賽道,吳宇的服裝廠接手的品牌大客戶不在少數。與傳統服裝品牌分春夏秋冬兩季、需提早半年設計生產備貨的模式不同,SHEIN的款式更迭迅速。這反映在生產端,就是“小單快返”。

相較于一開單就備半年大貨,SHEIN給到供應商的起始訂單多以一兩百件的“小單”來測款。根據銷量等多重維度監測,如果款式有在網站賣爆的潛質,第二批不同顏色同款服裝的跟單就會馬上到位。復測再次確認爆款潛質,大體量的生產訂單就會下發至供應商工廠。這種方式讓服裝生產和供應更能匹配市場的實際需求,而大大減少過去因為預測和企劃相對滯后帶來的高庫存風險。簡單說市場需要的和品牌實際供應的能實時拉齊。

“從收到工藝單到生產,一般一周出貨”,吳宇講道。而要同時管理那么多碎片化的訂單,保證交付的質量和效率,實時在線數字化協同是必不可少的。細至每一道工序與動線的優化,大到廠端的全場景數字化管理,與SHEIN協同共建,吳宇所在的紡織企業早已變身數字工廠。

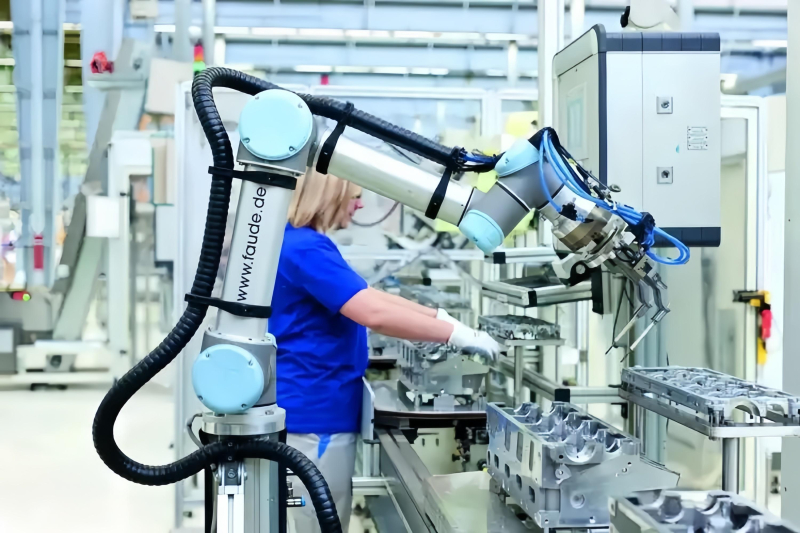

在二樓的裁縫組裝車間,每個縫紉工人的抬頭位置都掛著一處數字屏、右手側方位則吊著可移動的布籃子。隨著數字屏下達任務指令,女工們只需要完成指定的縫紉工序并把完成的衣物組件放進籃筐,按下按鈕,布籃子就會順著導軌自行前往下一道生產線。

數字版裁縫組裝車間,生產線上可以自動根據指示前往下一工序的布籃子。

而在生產車間正中央的數字大屏,則清晰記錄著生產間正在發生的業務流轉。不足半日功夫,廠內當日要生產1.5萬件的總目標已經完成1萬有余,“廠內有8條產線,今天都還算輕運轉,往常日均三萬件有多,一個月都能做七八十萬件衣服”,吳宇分享說。

深入方法論+標準賦能

做一站式柔性基建

“雖然小單快返在服裝行業已經不是新鮮事,但過去包括現在還有很多服裝廠,很難落地‘小單快返’的原因也很多客觀現實因素。”在吳宇看來,第一,做“小單”要考慮投入產出比。機器開機打版的成本并不低,因為這會占用單獨的產線,如果后續訂單量跟不上那這算不上好買賣;第二,隨著時尚不斷追求新意,要做到“快返”并不容易。它需要多方面的投入,比如數字化設備、精細化管理、讓碎片化的訂單也能產出一定標準的品控、質量和效率,甚至強大的上下游供應鏈資源做支持輔助。

而這,恰恰是SHEIN愿意下苦功投入的。從前端生產到后端管理,SHEIN為“小單快返”生態下的合作伙伴們搭建出一站式柔性基建。華高服飾工廠便是眾多受益者之一。

作為華高服飾的負責人,張勝(化名,下同)回憶團隊最早與SHEIN的合作始于五年前。彼時,剛接手SHEIN的訂單,張勝很快發現工廠生產的產品質量優勢不滿足質檢要求,現有的管理水平也無法支撐持續擴張的生產體量。

怎么辦?找來SHEIN的跟單和買手,張勝帶著團隊跟著學起了生產管理,并參觀了其他SHEIN的供應商工廠,學習先進的管理經驗。回廠后,張勝和團隊一起制定了一套車間承包制,管理團隊負責采購設備、設置產能目標,而生產管理的權限給到廠長,最大程度地激發管理人員和工人的主動性。

完善后端管理、持續提升人效,在大刀闊斧地試驗管理規則的同時,張勝趕上了SHEIN供應商數字化的管理工具迭代的好時候。作為第一批種子用戶,張勝報名參與。從庫存管理系統到排產系統,數字化工具怎么才能有用、好用,張勝把反饋實時給到SHEIN團隊的研發小組,在密切溝通中把數字化的工具迭代落地到了各個業務環節。

此外,張勝還會和團隊定期參加SHEIN的培訓和交流,一起解讀后臺信息、分析流行趨勢、學習服裝質量管理,實實在在地提升備貨精準性、生產效率、產品品質。據張勝介紹,SHEIN會召集工廠尾部,技術部,廠長等進行培訓,還會分享SHEIN的收貨標準,如服裝尺寸要求,整潔度,以及物理、化學屬性的標準,讓供應商能按照標準生產。將賦能逐步滲透到日常的管理運營和生產工藝流程中。

供應鏈的提質升級,實實在在反映在產能的攀升上。從2020年與SHEIN合作之初,華高服飾工廠一年的產值大約2000萬,第二年就翻了五倍產值攀升至億級,張勝表示目前業務仍在持續增長中,預計2023年仍將有一個明顯漲幅。

在張勝看來,SHEIN不僅在推動服裝產業升級方面發揮了重要作用,在跨境出海方面也是一個很好的引領和帶頭角色。除了數字化工具,也給到出海鏈路各大環節的標準和方法,作為供應商,只需要跟著SHEIN的節奏,就能獲得持續的發展。而對于新供應商,他們會得到更多的賦能和選擇。

上下游全鏈路整合

讓服裝產業從數字洼地走向互聯網化

把供應鏈做“柔”,讓鏈條中每個最小單元的供應商數字化,即打造數字化生產工廠,只是其中一環。而拉通上下游、讓全鏈路各環節數字化,環環相扣的“柔”,才能實現整個垂直產業鏈高效互聯互通、讓生產要素在各環節流轉中價值最大化。

在SHEIN的產業鏈條里,除了成衣生產、制作,上溯至成衣之前的面料、又或者數字工廠里會用到的數字設備、倉儲、物流,都進行了數字化打通,生產要素和生產資料在全鏈路流轉中都是實時可視化,及時進行資源和要素的匹配、調度和規劃。

“因為有SHEIN大體量的合作做背書,上游服裝原材料的篩選相對也會更合理、更有要求、質量也會有保證”,靠近SHEIN的知情人士透露。同一時間,這大大提升各鏈路銜接的速度,“SHEIN訂單下發成衣廠,需要什么樣款式的布料,能從哪些地方采購,目前市場銷量如何,是否需要提前采料備貨,這些信息都會精準地給到相關環節企業”。

與吳宇的成衣廠一樣,廖飛的數字工廠同樣得到了SHEIN的深度支持,包括數字化技術、全鏈條柔性方法論、標準,還有組織管理培訓、甚至工廠建設的資金補貼。除了給SHEIN成衣廠供給面料,廖飛同樣有來自各地品牌的訂單。“很慶幸有SHEIN這樣一個客戶幫我們度過三年疫情。除了解決服裝行業淡旺季的痛點,SHEIN對于產業鏈從業者更大的意義,是學習了方法論。”

85后的廖飛以設計起家,在服裝行業扎根十余年,深知產業升級需要借力科技與數字化,也需要人員管理、跟單運維等全方位的優化與提升。但,從哪里開始入手、以及如何篩選適配的升級方案,令廖飛頭疼。從2018年初次牽手SHEIN到前年全面升級合作,廖飛跟著SHEIN探訪過眾多智慧工廠、也帶領團隊參加過不少內部供應鏈管理培訓。

在廖飛的工廠,超過7成是新員工,只需經過簡單培訓即可上崗;而這些工作人員的職責之一,就是監督和操控機器干活。全自動的現代化立體倉庫、長著“眼睛”能卸貨搬貨的機器人,掃碼就能準確驗收布料質量的數字設備,相較于同等面積動輒千人的傳統印花廠,廖飛的數碼印花廠總共就一百人出頭,人效提升至少10倍。

提升產業高質量發展,廖飛的數碼印花廠可以實現綠色可持續。相較于過去布料印染需要不同顏色層層拓印、化學染料極易造成大面積水污染,數碼印花效率更高、過程中零耗水。

電腦制作好花樣,預印在白色紙張上,確認效果無誤后便可大批量翻印到白布上,甚至連后期需要裁剪拼接的布片形狀都可以事先排版好,盡量減少布料浪費、節省后續裁剪工序。而用過的白色紙張,還能回收利用做到不浪費。而對廖飛而言,只需要備好時興材質的白布,不用擔心跟不上趨勢或者賣不完,少了傳統模式下需要提前半年儲備來料的庫存煩惱。

“數碼印花能做到實際需要多少就打印多少,也正契合了SHEIN品牌模式的‘小單快返’。而它的綠色可持續,也是產業高質量發展的趨勢,SHEIN看到了這樣的發展需求,也給到我們產業伙伴的升級發展提出貼身的意見建議。”在SHEIN的支持下打造綠色智慧工廠,在SHEIN的共贏生態下廖飛更好把握了產業發展的趨勢和方向。

5年5億加碼賦能供應商

“智慧大腦”輸出供應鏈柔性標準

不管是吳宇還是廖飛,這些SHEIN合作伙伴們口中所提及的方法論以及迭代,都從哪里來?答案,或許藏在廣州番禺SHEIN服裝制造創新研究中心。SHEIN首個服裝制造創新研究中心。

今年上半年,SHEIN宣布5年投入5億元繼續深化供應商賦能工作,并建立了首個服裝制造創新研究中心,持續輸出柔性供應鏈標準。這個占地近6萬平方米的園區,又被SHEIN內部人士稱作“智慧大腦”。

SHEIN服裝制造創新研究中心主要將“小單快返”與精益生產相結合作進一步的探索,源源不斷輸出柔性供應鏈標準及其迭代,并將研究成果輸出給產業上下游伙伴,推動產業鏈生態伙伴以更科學、更精益的方式持續經營,包括技術開發、精益生產與管理等。

例如,精益生產與管理上,SHEIN服裝制造創新研究中心以點、線、面全方位模擬并復盤成衣生產全流程,從技術生產人員、管理層等不同角色切入提升運營效率,哪怕細致具體環節的小工具和智能設備自主研發,SHEIN都會進行研究和輸出。

SHEIN自主研發,可以智能取衣、送衣的小設備。

“運營模式的優化,其實是我們更看重的。”除了穩步增加、不分淡旺季的訂單,在吳宇看來與SHEIN深度合作帶來的更大獲益,是在成本、庫存、運營等管理效率的全面提升。從數字化設備到標準的技術解決方案,從基層管理崗的人員培訓到運營跟單技巧,SHEIN的“方法論”給了傳統服裝產業提質升級的新方向。而在珠三角,服裝優勢產業帶所聚集的供應商,遠不止吳宇、張勝、廖飛這些。初步估算,SHEIN國內帶動的產業上下游以百萬伙伴員工計。

覆蓋經營管理、企劃開發、生產排單、運營備貨、質量管理,除了線下日常的業務輔導培訓,今年上半年,SHEIN已累計新開展專場培訓超240場。2023年全年,SHEIN計劃總計開展480場專場培訓,平均每天都有超過2場的專業培訓以提升供應商全流程能力。

中國制造如何更好出海?SHEIN成功出海,離不開其十余年持續深耕服裝產業的柔性基建。有了這個底層能力,不論是產業鏈的伙伴還是SHEIN,才能將產品與品牌的國際化之路走得更遠。

憑借廣闊的國際銷售網絡、品牌打造經驗以及柔性供應鏈,SHEIN進一步延展平臺模式,為更多國內外的優質產品和品牌開拓海外市場。從眾多國內產業帶商家入駐,到Anker這樣的國內品牌登錄、乃至Forever21和SPARC集團入局,或許SHEIN于它們而言,除了打開增量空間,更是攜手征戰出海新局的合作伙伴。