織針是為針織機(jī)械配套的重要器材。上海生產(chǎn)織針始于本世紀(jì)20年代,當(dāng)時(shí)都是手工作坊。

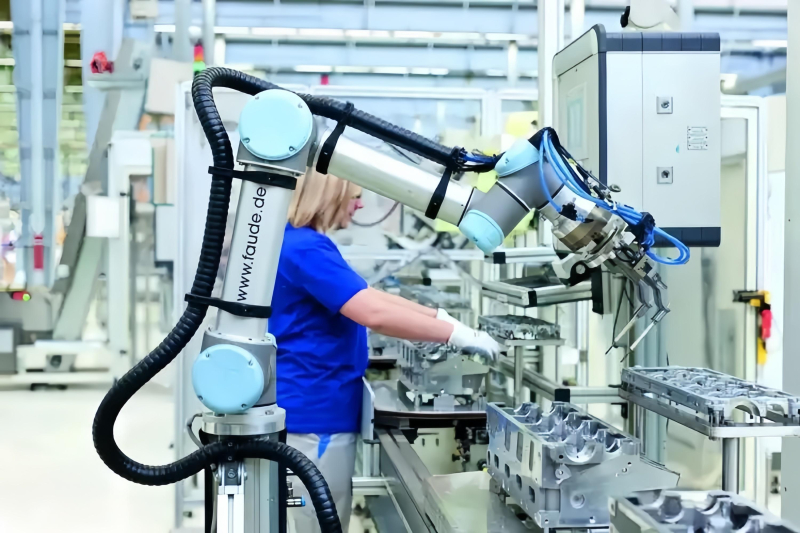

新中國(guó)成立后,織針制造工藝從單機(jī)自動(dòng)走向連續(xù)化生產(chǎn),工序道數(shù)大為縮短。80年代以后,部分工序引進(jìn)一批國(guó)外先進(jìn)技術(shù)。到1992年,生產(chǎn)織針的有織針一、二廠,星光織針廠等3家,部分針類的生產(chǎn)流水線達(dá)到國(guó)際先進(jìn)水平。

一、校直、制舌

校直切斷

將鋼絲線材校直切斷成一定直度和長(zhǎng)度的織針坯針。

1958年前,針廠校直切斷主要是靠繁重的手工制作。

工人取一定數(shù)量的成圈鋼絲,放在鍘刀架上對(duì)半裁開,而后一只手捏牢一頭鋼絲,另一只手持帶柄的鋼圈套住鋼絲,用力校彎,使之平直,校直以后,再放在鍘刀架上按規(guī)格逐段切割成針坯。

1958年,制造出裁鋼絲拔直機(jī),用來(lái)替代手工校直切割,后經(jīng)改進(jìn)定名為XE011型雙頭校直切斷機(jī)。該機(jī)裝有齒輪變速箱,可按要求調(diào)整轉(zhuǎn)速。

制舌生舌

1959年以前,加工舌頭時(shí),一手捏牢一根鋼絲,塞進(jìn)手搖壓扁車的模子,另一只手扳動(dòng)手柄,使鋼絲裁斷、壓扁,而后將舌坯放到手工人字車中沖調(diào)羹。

生舌需要經(jīng)過(guò)打洋沖眼、鉆眼、豁眼、生肖子、敲鉚釘、磨肖等6道工序。

1959年,革新成功舌頭兩道聯(lián)合機(jī)送料、壓扁,基本擺脫手工操作,工效提高5倍。1960年,又革新成功XE161型舌頭三道聯(lián)合機(jī)(送料、壓扁、裁長(zhǎng)短軋眼),使制舌工序從鋼絲投料到針舌制成一次成型。

1974年10月,革新成功舌頭五道聯(lián)合機(jī)(舌頭震動(dòng)排板、機(jī)械手生舌、沖肖、壓平、彎頭),變5道單機(jī)生產(chǎn)為一道連續(xù)生產(chǎn),質(zhì)量穩(wěn)定可靠,工效又提高3倍。

二、銑曲、銑槽

銑曲

50年代,織針頭部舌座、肚膛部位的曲線加工,靠人工在砂輪機(jī)上砂磨成形,勞動(dòng)強(qiáng)度高,光潔度差。

1960年,革新成功自動(dòng)銑曲機(jī)。該機(jī)主要由立銑部分(軸承座、立銑軸、刀桿、吊緊螺桿等部件)和自動(dòng)工作進(jìn)給部分(送針凸輪、靠模裝置、送給凸輪等部件)組成。

70年代中期,研制出仿形銑曲機(jī),該機(jī)由銑頭、送針、夾鉗、凸輪等部分和油泵冷卻潤(rùn)滑系統(tǒng)組成,采用增刀式仿表切削原理,使裝在拖板上的銑頭,受固定靠模的控制,在作水平運(yùn)動(dòng)的同時(shí)又作上下運(yùn)動(dòng),縮短工藝過(guò)程,且車速、精度、光潔率等都有顯著提高。

1977年10月,該機(jī)在全國(guó)紡織科研技術(shù)展覽會(huì)展出,后在國(guó)內(nèi)制針行業(yè)推廣。

銑槽

銑削拔裝舌頭的槽子,使針舌在槽子中能上下靈活轉(zhuǎn)動(dòng)。1958年以前,銑槽為手工加工。1958年后,革新成功臥式銑槽機(jī),1964年,又革新成功立式銑槽機(jī),該機(jī)加工范圍較廣,尤其適宜加工雙頭針。

立式銑槽機(jī)主要由分配軸、立銑頭、工作臺(tái)3部分組成。該機(jī)的送針凸輪、壓針凸輪、銑削凸輪、排板凸輪,通過(guò)傳動(dòng)系統(tǒng)相繼運(yùn)作。工作效率比手工加工提高9倍。

三、淬火、拋光

淬火

早期織針熱處理淬火在煤球爐上進(jìn)行。60年代初,采用手工搖式淬火爐加工,以后革新成功箱式手推淬火爐,工藝較前提高了一步。1967年,又試制成功絲桿淬火爐,采用絲桿爐淬火的織針平直度較好。

1969年,借鑒國(guó)外振動(dòng)淬火爐經(jīng)驗(yàn),應(yīng)用壓縮空氣氣動(dòng)原理送針,革新成功第一臺(tái)振動(dòng)淬火爐。至70年代初,采用振底板機(jī)械振動(dòng)送針,研制成功第二臺(tái)振動(dòng)淬火爐,采用振動(dòng)爐淬火,克服絲桿爐僅能淬長(zhǎng)針不能淬短針的缺陷。

80年代中期,引進(jìn)淬火爐采用甲醇氮?dú)庾鞅Wo(hù)氣體,用量大、成本高。之后,織針廠改用液氨淬火,用量少,成本低,針的光潔度比用氮?dú)夂谩?br />

至90年代初,星光織針廠和織針一廠先后采用國(guó)外先進(jìn)技術(shù),用網(wǎng)帶淬火爐對(duì)織針進(jìn)行熱處理加工。該設(shè)備熱效率高,可靠性強(qiáng),吞吐量大,節(jié)能效果明顯,勞動(dòng)強(qiáng)度低,且能避免振動(dòng)爐容易造成產(chǎn)品彎曲變形的缺陷,產(chǎn)品質(zhì)量又有進(jìn)一步提高。

拋光

織針經(jīng)熱處理后,須進(jìn)行擦亮拋光加工,以提高它的光潔度,并使針舌轉(zhuǎn)動(dòng)靈活。

擦亮加工是在擦亮機(jī)上進(jìn)行,擦亮?xí)r間一般為5~6小時(shí),擦好的針要清除碗片,清洗油污;待濾干煤油后放入甩油機(jī)內(nèi)甩干。

1974年,對(duì)老機(jī)進(jìn)行技術(shù)改造,改單面牽手為雙面牽手、變拼接曲軸為整根曲軸,改擦亮罐為擦亮盒。箱體容積也擴(kuò)大一倍。使擦亮工藝更趨合理。

擦亮以后還須經(jīng)過(guò)拋光加工,拋光筒轉(zhuǎn)速為60轉(zhuǎn)/分,光潔度要求達(dá)到7以上。

1982年,革新成功水擦亮新工藝。其磨料主要是664洗滌劑、清水、白剛玉W10、碳酸鈣等。

工藝流程為:

粗研2.5小時(shí)——沖洗——精研2.5小時(shí)——沖洗——超聲波清洗10分鐘——清洗——浸入防銹水——甩干——理針。

采用水擦亮工藝,既可節(jié)約大量能源,又能解決某些品種在油擦亮?xí)r容易造成的打球現(xiàn)象。